Aérospatiale AS 350B Ecureuil - Storia e descrizione tecnica

Gli elicotteri della serie AS 350 Ecureuil (scoiattolo in lingua francese) volano in Svizzera da 40 anni: il primo immatricolato HB-XGW fu infatti utilizzato dalla Linth Helikopter AG di Mollis a partire dall’aprile 1979.

Prendendo spunto da un vecchio rapporto datato maggio 1977 preparato dal celebre ingegnere francese René Mouille (1924-2019) ecco un articolo che ripercorre in modo sintetico la storia di questo fortunato apparecchio.

Origini e sviluppo

Il progetto dell’AS 350 nacque sotto la responsabilità di Fernand Carayon allora direttore industriale della Division hélicoptères della Societé nationale industrielle Aérospatiale con sede a Marignane/Francia.

Nel corso del 1971 i dirigenti dell’azienda giunsero alla conclusione che erano ormai maturi i tempi per sviluppare il successore dell’Alouette 2.

Sebbene l’SA 341 Gazelle fosse anch’esso un elicottero a cinque posti, questo apparecchio dalle brillanti prestazioni era stato messo a punto per le forze armate e solo successivamente adattato ai bisogni civili. I suoi costi operativi lo rendevano tuttavia poco attrattivo per gli operatori.

L’obiettivo principale che si posero quindi i progettisti per lo sviluppo del nuovo apparecchio a 5/6 posti fu quello di ridurre quanto più possibile i costi di produzione e quelli operativi.

L’Aérospatiale fin dal 1966 aveva iniziato a semplificare le strutture degli elicotteri in ogni modo possibile, adottando tra gli altri tecniche costruttive impiegate per gli aeroplani leggeri.

Gli ingegneri francesi che avevano un notevole know-how iniziarono quindi a studiare quali fossero le opportunità offerte dal progresso compiuto in campo tecnico e tecnologico.

Dopo la completazione della fase concettuale, a partire dal 1972 il progetto dell’elicottero fu ulteriomente sviluppato da un piccolo team autonomo supportato dai dipartimenti ingegneria e produzione.

Nonostante le numerose innovazioni e il lavoro supplementare per le analisi dei costi, il programma fu portato avanti celermente. In un lasso di tempo di circa due anni e mezzo un ristretto numero di persone che includeva uno specialista della produzione sviluppò soluzioni innovative che portarono all’inizio del 1973 alla messa a punto di un progetto ancor più dettagliato i cui costi di produzione potevano essere stimati con buona precisione.

Tra le innovazioni che sarebbero state introdotte sull’AS 350 si possono elencare:

- l’innovativa testa rotore denominata “Starflex”

- le pale in materiali compositi fabbricate non più interamente a mano ma con l’ausilio di macchinari

- un rotore anticoppia bipala costruito anch’esso con materiali compositi

- la sospensione flessible della trasmissione montata su supporti in materiali elastomerici

- una cabina costruita con materiali plastici

Tenuto conto del fatto che i risultati di questo lavoro furono molto incoraggianti fu presa la decisione di passare allo stadio successivo, ossia lanciare la fase di sviluppo compresi i disegni di dettaglio, produzione e test di volo con due prototipi.

Questo lavoro fu avviato nell’aprile 1973 da un team di tecnici provenienti da vari dipartimenti dell’azienda (progettazione, produzione e sviluppo) diretti da un responsabile del dipartimento della progettazione.

Come avrete modo di leggere la storia dell’AS 350 è esemplare per varie ragioni. Questo apparecchio fu il primo dell’Aérospatiale progettato con l’obiettivo prioritario dichiarato di contenere i costi, e il primo al quale il personale della produzione prese parte fin dalle battute iniziali e questo allo scopo di minimizzare i costi di produzione. I modelli precedenti erano stati concepiti per l’uso militare con specifiche e prestazioni che dovevano essere raggiunte a qualsiasi costo. L’AS 350 invece era stato disegnato per il mercato civile, per questo motivo l’economicità era di prioritaria importanza.

Visto che il budget fu considerevolmente ridotto se comparato a quelli usuali stanziati per gli apparecchi militari, il team di sviluppo fu obbligato a contenere i costi. Finalmente grazie all’approccio deciso dal costruttore fu possibile selezionare il compromesso più conveniente senza dover rigorosamente rispettare le specifiche stabilite a priori. L’architettura generale stessa fu pensata in modo da ridurre al minimo il numero degli assemblaggi. Stesso discorso per quanto riguardava i componenti che dovevano essere facili da costruire. Rispetto all’Alouette 3 il tempo impiegato per la costruzione sarebbe stato ridotto del 70% circa. Agli analisti fu affidato il compito di determinare la disposizione dei componenti e i tempi corrispondenti per la progettazione, prima ancora che i disegni di dettaglio venissero effettuati, così che nessun assemblaggio sarebbe stato prodotto senza prima conoscerne il costo. Alcuni pezzi furono perciò ridisegnati varie volte prima che la loro costruzione fosse approvata. I materiali di prima scelta sarebbero stati utilizzati sono se effettivamente indispensabili. Laddove sarebbe stato possibile il costruttore avrebbe utilizzato pezzi e prodotti provenienti dall’industria automobilistica. Il radiatore dell’olio della trasmissione ad esempio sebbene fosse costruito con specifiche più severe era pressoché identico a quello montato su certi modelli di autocarri e costava un decimo del suo equivalente usato in campo aeronautico. Il ventilatore del radiatore dell’olio era lo stesso montato sulla Citrôen GS e costava cento volte meno. I tergicristalli erano gli stessi montati su alcune vetture prodotte dalla Citrôen. Tra gli altri componenti montati su automobili o camion di produzione francese troviamo ancora ad esempio diversi strumenti, le maniglie con le serrature delle porte e la pompa idraulica che costava un terzo del prezzo usuale. Per ragioni di sicurezza il costruttore fu obbligato a dimostrare l’adeguatezza di questo tipo approccio ai funzionari dell'aviazione civile francese.

Ad eccezione della trasmissione principale per la quale l’esercizio di ridurre i costi di produzione comportò un aumento di peso del 12%, le soluzioni d’ordine economico scelte per l’AS 350 si rivelarono essere più leggere in termini di peso rispetto a quelle dell’Alouette 2 e 3. Il compito di ridurre i costi fu notevole e certamente anche stressante. Come affermò lo stesso René Mouille il progresso tecnico e lo sviluppo di nuovi materiali (sviluppati tra l’altro per l’Aérospatiale-BAC Concorde, l’aereo da trasporto supersonico prodotto dal consorzio anglo-francese formato da British Aerospace e Aérospatiale) e tecnologie rese possibile il raggiungimento di obiettivi che solo pochi anni prima erano inimmaginabili.

Un altro aspetto che non va dimenticato è il fatto che l’AS 350 nacque da un team di tecnici con specifiche competenze in vari campi capaci di lavorare insieme con il giusto spirito, ciò che non sempre era stato possibile, soprattutto nelle grandi aziende suddivise in dipartimenti con impiegati che lavoravano a “compartimenti stagni”. Proprio al già citato Fernand Carayon (che occupò la funzione di direttore per 17 anni a partire dall’aprile 1967) va il merito di aver riorganizzato la divisione elicotteri dell’Aérospatiale riabilitando degli ateliers autonomi e instaurando degli orari flessibili e dei piani di formazione. Quest’uomo fu tra i maggiori attori del programma AS 350 destinato come sappiamo a divenire, come già affermato, uno degli elicotteri francesi di maggior successo.

Tempo e dedizione espressi ai massimi livelli e una giusta visione diedero così vita al nuovo elicottero, il cui prototipo immatricolato inizialmente F-WTNB (AS 350-001 - e poi F-WVKH dopo essere stato modificato) propulso da una turbina Avco-Lycoming LTS101-600A compì il suo primo volo di prova a Marignane/F il 27 giugno 1974 nelle mani del pilota Daniel Bauchart e dell’ingegnere di volo Bernard Certain che partecipò allo sviluppo del programma Ecureuil fin dalle prime fasi.

Modifiche sui prototipi

I primi voli tra gli altri problemi evidenziarono degli sforzi eccessivi sul mozzo del rotore di coda.

Nel luglio 1974 le modifiche apportate diminuirono lo sforzo, ma solo con l’adozione di un servocomando per rendere l’azionamento dei pedali più confortevole il problema fu definitivamente superato.

L’AS 350 mostrò inizialmente dei problemi di instabilità lungo gli assi di beccheggio e d’imbardata.

Anche in questo caso furono introdotte a titolo sperimentale delle modifiche come una doppia deriva verticale oppure un impennaggio a forma di T simile a quello montato sull’SA 341 Gazelle.

La cabina di pilotaggio dovette essere modificata e allungata. Daniel Bauchard con una statura di 190 cm era tutt’altro che confortevole ai comandi dell’elicottero. Lo stesso Bernard Certain fu costretto ad arretrare il sedile 5 cm oltre il limite posteriore inizialmente previsto per avere l’agio necessario. Questo spiega perché i primi prototipi avevano un’unica portiera su ciascun lato. In seguito all’allungamento fu aggiunta l’altra porta più piccola su entrambi i lati della cabina.

Un problema importante con il quale furono confrontati i tecnici francesi riguardava le forti vibrazioni provenienti dal rotore principale.

In varie foto dei primi prototipi è possibile osservare il rotore Starflex provvisto di un adattatore di frequenza particolare conosciuto con l’appellativo inglese bi-filar vibration damper, e meno frequentemente come "Salomon pendulum".

In effetti l’Aérospatiale ricorse a questa soluzione per smorzare le vibrazioni alle alte velocità. Anche se pesante e difficile da produrre il sistema funzionava. Successivamente fu però costretta a rivedere i suoi piani anche perché la Sikorsky aveva protetto con un brevetto questa invenzione.

Per questo motivo René Mouille sviluppò il nuovo risonatore meccanico che conosciamo oggi, tra l’altro più efficiente, più semplice e leggero. Presentava inoltre il vantaggio di poter essere regolato al banco senza far girare il rotore. Ancora oggi i modelli dell’AS 350 in produzione montano questo sistema.

Per migliorare ulteriormente il confort degli occupanti, in particolare dell’equipaggio sotto la cabina furono montati degli smorzatori di oscillazioni.

Gli sforzi sui comandi, soprattutto alle alte velocità, spinsero gli ingegneri ad installare degli accumulatori. In questo modo in caso di un guasto all’impianto idraulico il pilota avrebbe avuto una riserva di tempo per ridurre la velocità.

Il secondo prototipo con matricola F-WVKI provvisto di una turbina Turbomeca Arriel 1B effettuò il primo volo il 14 febbraio 1975. Inizialmente questo apparecchio aveva la cabina corta e degli stabilizzatori un po’ bizzarri. Solo dopo il suo “look” fu migliorato e reso simile a quello del primo prototipo.

Si chiamerà Ecureuil/Astar

Come afferma lo stesso Bernard Certain all’inizio qualcuno quando fu lanciato il progetto chiamò il nuovo elicottero “Business Alouette” mentre altri invece erano soliti riferirsi all’AS 350 con il semplice appellativo di “elicottero low-cost”. Per ragioni di marketing fu quindi necessario trovare un nome e così proseguendo con la tradizione François Legrand direttore della Division hélicoptères pensò al nome Ecureuil (scoiattolo), forse inspirato dalle doti di agilità dell’apparecchio.

L’adozione del nuovo appellativo fu ufficialmente scelta per votazione dai giornalisti presenti alla conferenza stampa organizzata a Marignane il 9 marzo 1976 per la presentazione ufficiale del secondo prototipo.

In Francia il nuovo appellativo piacque subito, ma negli Stati Uniti, pensò qualcuno, la corretta pronuncia sarebbe stata alquanto difficile. Inoltre oltre oceano una parte dei cittadini vedeva la presenza degli scoiattoli come un fastidioso problema.

Il caso volle che proprio in concomitanza con l’introduzione dell’elicottero sul mercato americano fu lanciato il film “A star is born – E’ nata una stella” diretto da Frank Pierson interpretato da Barbra Streisand e Kris Kristofferson. Il film e colonna sonora (che conteneva appunto l’omonimo brano interpretato dalla Streisand) ebbero molto successo e così qualcuno della Aérospatiale Helicopter Corporation in Texas ispirato dal titolo del film decise di designare l’AS 350 con l’appellativo “Astar”.

Negli Stati Uniti l’AS 350 Astar fu presentato alla 29esima edizione della Helicopter American Association (HAA) che si tenne ad Anaheim tra il 6 e il 9 febbraio 1977.

L’elicottero necessitava inizialmente di una revisione completa ogni 4'800 ore oppure dopo 9 anni.

L’AS 350C ottenne la certificazione civile francese il 2 settembre 1977 mentre la versione AS350B fu certificata il 27 ottobre 1977. Ai prototipi seguì una preserie di 8 apparecchi il primo dei quali immatricolato F-WZAG volò verso la fine del 1977.

Una carriera in pericolo

Purtroppo il 6 aprile 1978 si verificò un gravissimo incidente che coinvolse il sesto esemplare (n/s 1006) immatricolto F-WZFM.

Durante un volo dimostrativo il pilota collaudatore Henri de Riols de Fonclare informò la torre di controllo di Marignane di avere un problema e che pertanto avrebbe effettuato un atterraggio d’emergenza. Testimoni a terra osservarono delle fiamme e del fumo provenire dal vano motore.

Costretto ad effettuare un’autorotazione il pilota sorvolò una linea ad alta tensione ma nella manovra successiva per evitare un altro pilone che non aveva scorto prima perse i giri del rotore. L’elicottero urtò un grosso albero spezzandosi in due tronconi per poi ricadere sulla strada nei pressi del piccolo aeroporto di La Fare Les Oliviers a circa 5 km a ovest di Marignane.

Nell’impatto persero la vita l’esperto pilota 41enne che aveva al suo attivo oltre 4'000 ore di volo, Helmut Langfelder presidente della Messerschmitt-Bolkow-Blöhm (MBB) e il generale André Thoulouze delegato di Aérospatiale a Londra. Jean-Charles Poggi, capo di Stato Maggiore del Presidente dell'Aerospatiale Generale Jacques Mitterrand, e Gustav Bittner aggiunto di Langfelder riportarono gravi ferite.

Una lapide sul luogo dell’incidente ricorda le vittime.

In seguito all’incidente le consegne programmate degli AS 350 provvisti di turbomotore Arriel 1B furono temporaneamente sospese in attesa che le cause dell’incidente venissero chiarite.

Il successo commerciale

Nonostante l’accaduto le vendite dell’AS 350C iniziarono nel migliore dei modi, anche se poi questa versione ebbe vari problemi legati al funzionamento del turbomotore Avco-Lycoming LTS101-600A, tanto che negli Stati Uniti qualcuno sarcasticamente gli affibbiò il poco invidiabile soprannome di “falling star”, ossia stella cadente.

La situazione era così seria che in un articolo apparso sulla rivista Flight nel marzo 1980 possiamo leggere che l’Aérospatiale Helicopter Corporation, il rappresentante americano del colosso francese, annunciò che stava considerando la possibilità di motorizzare l’elicottero con un turbomotore Allison 250.

Il primo AS 350C fu venduto alla società Helicopter Associates di Phoenix/Arizona. Tra i primi importanti clienti ci fu la Petroleum Helicopter Inc. che nel febbraio 1977 annunciò di aver ordinato 20 AS 350.

Nell’agosto 1977 gli esemplari venduti erano già una cinquantina, mentre altrettanti erano già sulla lista degli ordinativi, vale a dire l’intera capacità di produzione prevista per il 1978.

A metà novembre 1978 l’Aérospatiale aveva ricevuto 177 ordini.

Il boom di vendite fu tale che nel marzo 1979 il colosso francese annunciò che la capacità produttiva sarebbe stata incrementata da 10 a 20 apparecchi al mese entro la fine del 1980.

In quel periodo (maggio 1979) l’AS 350D (una versione più potente che sostituì l'AS 350C motorizzata da un più potente turbomotore Avco-Lycoming LTS 101-600A.2) era venduto ad un prezzo di 335'000 USD, mentre il prezzo per un Bell 206B Jet Ranger era di 225'000 USD rispettivamente 385'000 USD per un Bell 206L-1 Long Ranger.

Chiarite le cause dell’incidente del 6 aprile (il guasto meccanico fu causato da un’inadeguata lubrificazione di un cuscinetto del turbomotore Arriel 1B), e dopo l’introduzione di alcune modifiche all’impianto dell’olio, il primo AS 350B prodotto in serie fu venduto nel luglio 1978.

I costi di produzione furono ridotti non solo grazie al design razionale, ma anche grazie ad un'attenta analisi della catena di montaggio. La linea fu realizzata seguendo l’esempio offerto dall'industria automobilistica con un ciclo di assemblaggio molto breve nel quale vi erano delle stazioni di pre-assemblaggio molto vicine alla catena di montaggio. Nel tentativo di migliorare il processo di produzione, i dipendenti non furono sacrificati. La direzione di Aérospatiale praticò una politica cosiddetta “di arricchimento professionale” per far assemblare l'elicottero dall'inizio alla fine da parte della stessa squadra di lavoratori. Questi eseguivano persino il controllo della potenza alla fine della catena di montaggio. Grazie al principio fini-parti il lavoratore era stimolato a lavorare con maggiore interesse ed efficienza.

Dieci anni dopo la sua introduzione sul mercato la flotta degli AS 350 aveva compiuto 2'400'000 ore di volo con 520 operatori distribuiti in 55 nazioni.

Come correttamente ipotizzato dai dirigenti della divisione elicotteri dell’Aérospatiale che allora occupava complessivamente circa 7'800 impiegati, il settore civile ha apprezzato molto le qualità di questo apparecchio che nelle varie versioni civili e militari complessivamente è stato prodotto in oltre 5'000 esemplari.

Di questi una parte è stata costruita su licenza in Brasile dalla società Helibras - Helicópteros do Brasil S.A con la designazione Esquilo (scoiattolo in lingua portoghese).

Oggigiorno nelle sue versioni più recenti è uno degli apparecchi monoturbina di maggior successo.

A quarant’anni dalla sua apparizione in Svizzera ha ormai quasi totalmente soppiantato il venerabile SA 315B Lama.

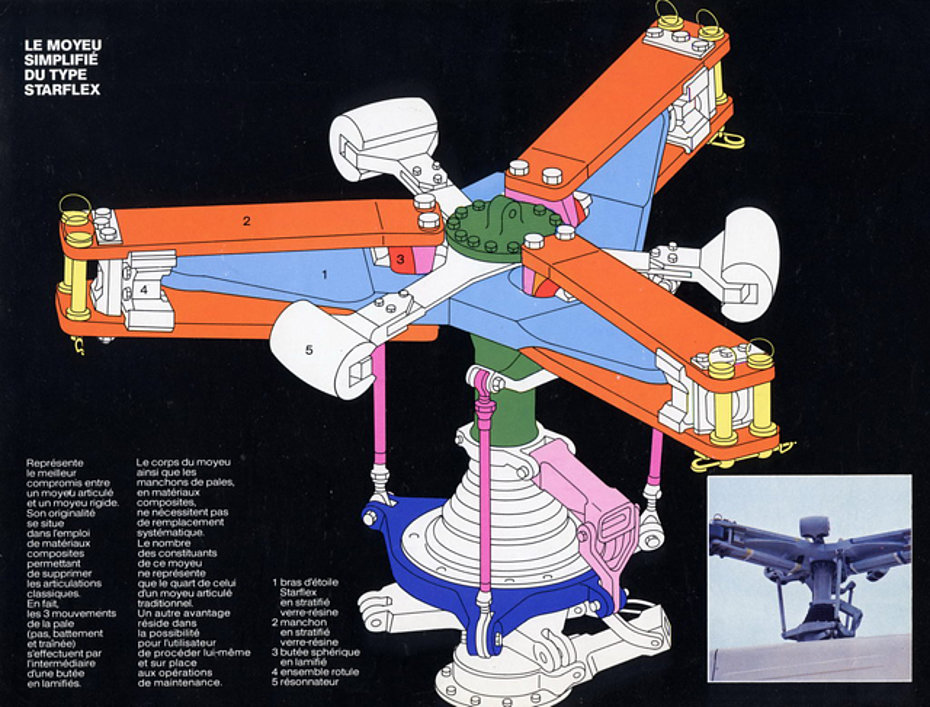

L’innovazione dello Starflex

L’AS 350 fu dotato di un innovativo rotore chiamato Starflex costruito in gran parte con materiali compositi quali fibra di vetro e una speciale resina epossidica che gli conferivano significativi miglioramenti in termini di complessità meccanica, peso, affidabilità, costi, prestazioni di volo e manutenzione.

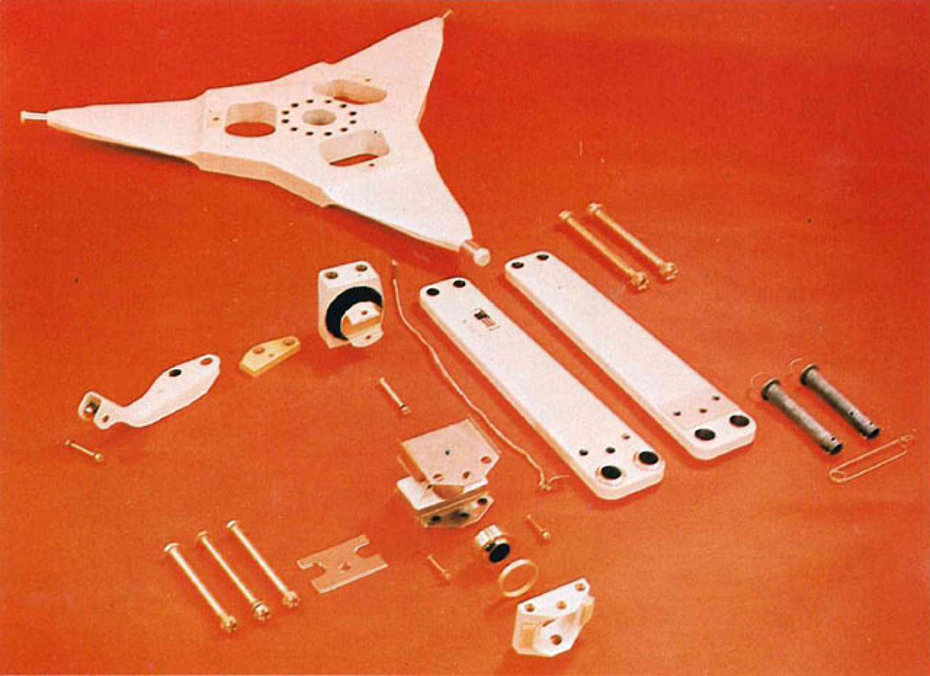

Il rotore Starflex testato per la prima volta sull’SA 341-001 Gazelle il 14 febbraio 1974, fu migliorato a tappe grazie all’introduzione di puntuali modifiche, e questo sia allo scopo di ridurre i costi sia il peso. Le forcelle delle pale ad esempio che inizialmente erano in acciaio furono sostituite da altre costruite con materiali compositi. Anche le leve di passo che collegano tramite una biella la pale al piatto oscillante (horn) furono modificate. Nella versione iniziale erano forgiate e pressate, in quella successiva furono realizzate in lamiera d’acciaio pressata.

Descrizione dello Starflex

Il mozzo centrale di forma triangolare ricorda la sagoma di una stella (da qui il nome star) ed è costruito in fibra di vetro e una speciale resina epossidica. Nella parte interna è più spesso e rigido, mentre la parte esterna è più sottile in modo da ottenere una certa flessibilità (flex), che permette alle tre pale di compiere il movimento di flappeggio, ossia muoversi verso l’alto e il basso.

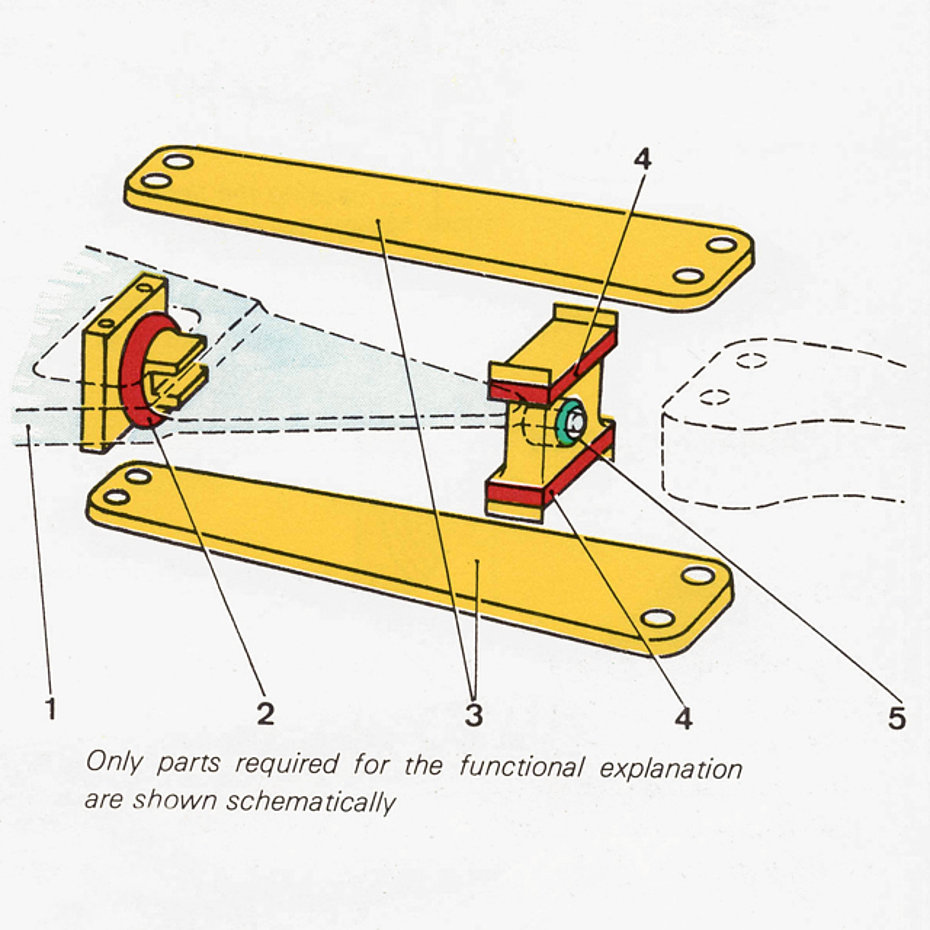

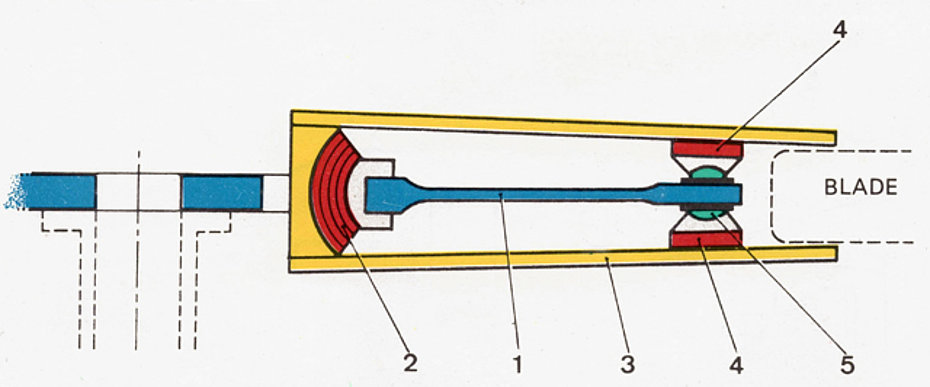

Nel mozzo (1) per ciascuna pala vi è una sede all’interno della quale è montato uno speciale cuscinetto (2 - laminated spherical bearing) costruito con una struttura mista a strati sovrapposti di materiale metallico e materiale elastomerico. Questo cuscinetto durante la rotazione è sottoposto ad una distorsione elastica che permette il flappeggio, il brandeggio e il cambio di passo della pala. Lo Starflex è quindi un rotore articolato pur essendo sprovvisto delle classiche cerniere (altrimenti detto hingeless rotor), e pertanto non sono necessari né cuscinetti né ingrassaggio.

Nella parte estrema delle punte della stella è montato un elemento di giunzione che incorpora un secondo cuscinetto sferico auto lubrificante (5 - spherical bearing).

L’elemento di giunzione è dotato di due flange elastomeriche (4 – elastomeric flanges) che si distorcono sotto l’effetto delle forze di trazione e permettono il brandeggio delle pale. Oggigiorno questo elemento è chiamato adattatore di frequenza ventilato.

Le pale costruite in materiale composito sono connesse al mozzo per mezzo di due forcelle dette sleeves (3) anch’esse costruite in vetroresina avvolta a strati. Queste attraverso i cuscinetti e le flange sopra descritte trasmettono la tremenda forza centrifuga della pala in rotazione alla parte interna rigida del mozzo.

Il progresso compiuto con l’introduzione di questa nuova generazione di rotori è notevole, inoltre la complessità meccanica è fortemente ridotta.

La tabella seguente mostra alcuni interessanti raffronti tra il rotore dell’SA 318 Alouette 2 e quello dell’AS 350 Ecureuil:

Lo Starflex grazie alla sua costruzione con strati di fibra di vetro e resina ha una struttura cosiddetta “fail-safe”. Ciò significa che un suo eventuale deterioramento dovrebbe essere osservabile attraverso le usuali ispezioni, e prima di arrivare al punto di rottura i meccanici provvedono alla sostituzione. La resistenza dei materiali impiegati è davvero notevole il che significa alta tenuta alla fatica, grande resistenza agli impatti, poca sensibilità alla corrosione.

La stella dello Starflex fu progettata per avere una vita operativa di 2'200 ore, le forcelle 5'000 ore e i cuscinetti laminati elastomerici 6'400 ore.

Semplicità e leggerezza

Rispetto ad un rotore semi-rigido come quello dell’SA 341 Gazelle lo Starflex è tecnicamente più semplice, offre un risparmio di peso del 40% (rispetto all’Alouette 3 il risparmio è addirittura quasi del 50%, ossia 55 kg anziché 105 kg), una riduzione del prezzo del 50%.

La costruzione modulare (i componenti sono assemblati mediante viti speciali) offre numerosi vantaggi. Gli elementi critici come i cuscinetti elastomerici e le flange elastomeriche possono essere sostituiti facilmente.

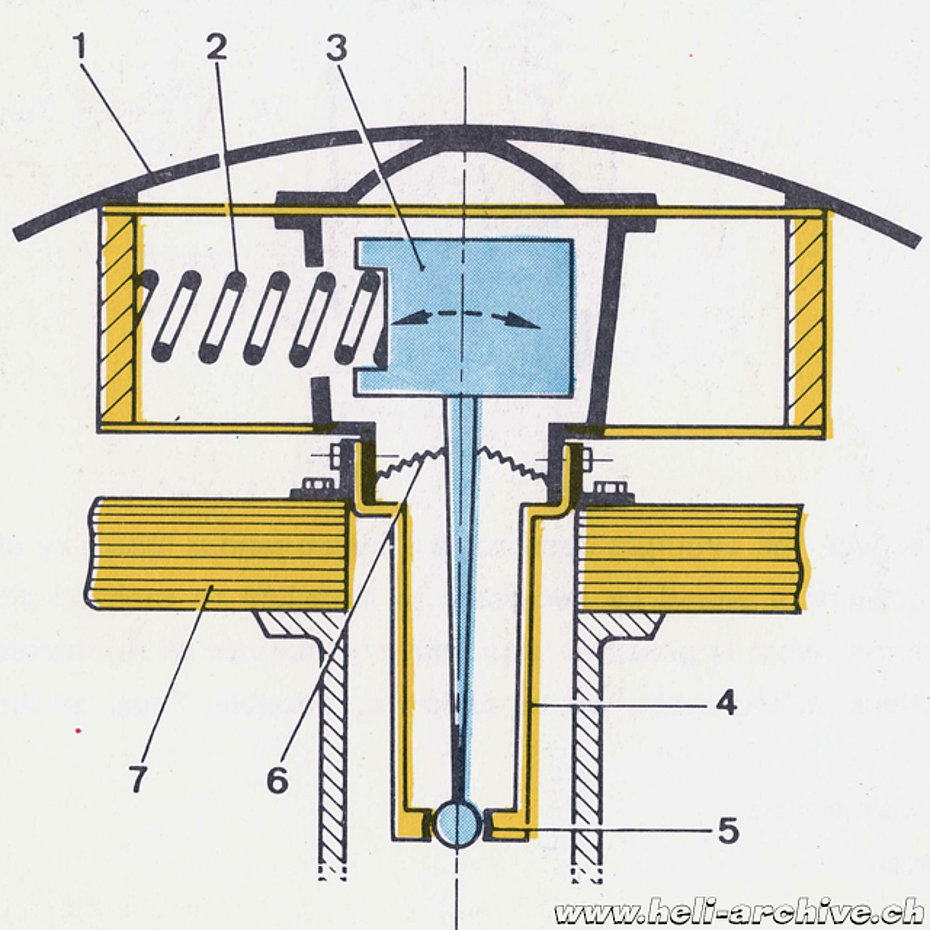

Sotto alla caratteristica protezione di forma circolare (1) posta sulla sommità della testa rotore vi è una massa sospesa ad un pendolo (3) montato al rovescio all’interno dell’albero rotore. La massa è compressa da tre molle (2) che gli consentono di spostarsi sul piano orizzontale in tutte le direzioni. Il sistema meccanico eccitato dai carichi periodici alternati applicati alla testa del rotore è armonizzato con la frequenza del rotore stesso e ne smorza le vibrazioni.

Descrizione tecnica

L’AS 350B Ecureuil è un elicottero monoturbina di configurazione standard che può trasportare oltre al pilota fino a sei passeggeri. La struttura dell’elicottero è divisa in quattro sezioni principali: la cabina, la sezione centrale, il raccordo e la trave di coda.

Complessivamente la struttura include circa 300 parti contro le 1'000 di un Alouette 2.

Per la costruzione della cabina e il rivestimento della struttura centrale sono impiegate le cosiddette plastiche rinforzate, ossia i materiali compositi quali:

- la termoplastica che si ammorbidisce quando riscaldata e si indurisce una volta raffreddata (per esempio poliammidi quale il nylon o il Kevlar e i policarbonati)

- le resine termoindurenti che sotto l'azione composta del calore e di un indurente danno vita a un nuovo materiale. Tra queste possiamo citare le resine epossidiche altrimenti dette vetroresine, realizzate per la prima volta nel 1926 nel centro ricerche dell'Università di Bari dall’ingegnere Domenico Montaruli, in seguito agli studi di materiali ultraleggeri richiesti dall'Aeronautica Macchi

I laminati e i laminati con struttura a nido d’ape sono materiali che hanno ottime proprietà di resistenza meccanica. Diversi strati di stoffa vengono sovrapposti e incrociati (per aumentare la resistenza) in uno stampo e poi riscaldati (e polimerizzati). Le strutture a nido d’ape includono un'anima fatta con materiali quali metallo, tessuto in fibra di vetro, Nomex, ciascuna delle quali riceve uno o più strati pre-impregnati.

Sull’AS 350 il profilo esterno della cabina è in parte definito dalle cappottature costruite con questi materiali opportunamente incernierate e fissate alla struttura. La cabina che ha un volume di 2.85 mc è costruita con pannelli modellati in policarbonato rinforzato con fibra di vetro e assemblati con un processo molto preciso di saldatura ad ultrasuoni (ultrasonic bond-welding).

E’ imbullonata al pavimento, il quale poggia su due longheroni che si estendono frontalmente dalla sezione centrale, e alla paratia che funge anche da schienale per i passeggeri seduti dietro.

La cabina offre spazio a 4-5 passeggeri a dipendenza dell’allestimento (confort o standard). Grazie ad un kit opzionale è possibile trasportare due passeggeri a fianco del pilota, portando così a 7 il numero di posti totali.

Il pilota siede a destra e il co-pilota o passeggero a sinistra, mentre gli altri occupanti sono alloggiati dietro l’uno di fianco all’altro.

Nella versione standard prendono posto su due panche (2 x 2) ognuna delle quali è reclinabile individualmente contro la parete posteriore. In questo modo l’elicottero può essere rapidamente convertito per esempio per il trasporto di merci. I sedili frontali costruiti in fibra di vetro sono regolabili in profondità.

Contrariamente alle versioni più recenti dell’AS 350 non sono però del tipo anti-crash. L’accesso alla cabina è possibile attraverso due doppie porte. Quella anteriore più grande è incernierata frontalmente, l’altra posteriormente.

Su richiesta l’elicottero poteva essere dotato di portelloni scorrevoli, opzione scelta da molti operatori per la sua praticità soprattutto quando l'elicottero era provvisto di verricello per le operazioni di ricerca e soccorso.

Il doppio soffitto della cabina in policarbonato incorpora le condotte necessarie alla ventilazione e alla climatizzazione. L’ampia finestratura offre una buona visuale al pilota e ai passeggeri.

Nella parte frontale vi è un faro d’atterraggio.

Gli strumenti di volo sono raggruppati sul pannello insieme all’impianto radio, mentre su una console centrale troviamo gli interruttori, le spie luminose, un orologio e il quadro dei fusibili.

Sezione centrale e raccordo

La sezione centrale a forma di esaedro è la parte più robusta dell’elicottero. Essa supporta la trasmissione principale, il carrello d’atterraggio, i longheroni del pavimento della cabina, la struttura che funge da raccordo per la trave di coda e alloggia il serbatoio. Consiste in una struttura assemblata con elementi in lamiera stampata. A questa sono fissati due longheroni che si estendono frontalmente a formare il basamento del pavimento della cabina.

Il risultato è un robusto telaio che include la paratia posteriore della cabina e quella anteriore del vano bagagli. Nella parte superiore della struttura si trova la piattaforma che accoglie la trasmissione mentre all’interno è alloggiato il serbatoio da 532 litri la cui particolare costruzione effettuata con la tecnica dello stampaggio rotazionale (roto mulding process) ha ridotto i costi di costruzione del 90%. La struttura centrale come già detto serve da supporto per il carrello d’atterraggio le cui traverse sono costruite con tubi in acciaio e provviste di ammortizzatori idraulici, mentre i pattini sono costruiti con tubi in alluminio. Delle lamine in acciaio proteggono i pattini dall’abrasione con il terreno.

All’estremità posteriore dei pattini troviamo una lamina d’acciaio flessibile piegata leggermente verso il basso. Quest’ultima aumenta la flessibilità del carrello di atterraggio e posiziona la frequenza naturale dell’assemblaggio in modo tale da ridurre il pericolo di risonanza al suolo. Gli ammortizzatori posti tra la traversa anteriore del carrello d’atterraggio e la struttura assorbono l'energia delle vibrazioni ed eliminano pressoché ogni divergenza di oscillazione. La flessibilità dei tubi trasversali, dei pattini e delle loro strisce di acciaio consente di ridurre la decelerazione verticale quando l'elicottero atterra. Una parte dell'energia d'impatto viene assorbita dagli ammortizzatori e dall'attrito delle lamine d’acciaio poste sotto ai pattini. Due ruote gemellate applicate ai pattini permettono di spostare l’elicottero a terra.

A completare la parte centrale vi è il raccordo formato da tre ordinate in lega d’alluminio unite insieme da correntini disposti longitudinalmente. A due di queste ordinate sono fissati gli ancoraggi del turbomotore. La parte superiore è coperta con una lamiera in acciaio che funge da parete parafiamma. Il resto della struttura è rivestito in lamiera d’alluminio. In questa sezione sono presenti dei vani poggiapiedi utilizzati da piloti e meccanici per le ispezioni.

Altri due spazi per i bagagli sono stati ricavati su ciascun lato del serbatoio ed hanno un volume di 200 litri (destro) rispettivamente 235 litri. Qui possono essere alloggiati fino ad un massimo di 220 kg (100 kg a destra dov'è montata la batteria, 120 kg a sinistra in ragione del maggior volume). Questi sono accessibili tramite portelloni in vetroresina incernierati in alto. Il volume complessivo dei tre bagagliai è quindi di 1'000 litri.

La parte superiore della struttura centrale è coperta con cappottature costruite in parte con materiali laminati con struttura a nido d’ape (laminated honeycomb) e lega d’alluminio sviluppata per l’aereo supersonico Concorde, mentre le cappottature montate in basso sono costruite con materiali plastici rinforzati (laminates – reinforced plastics).

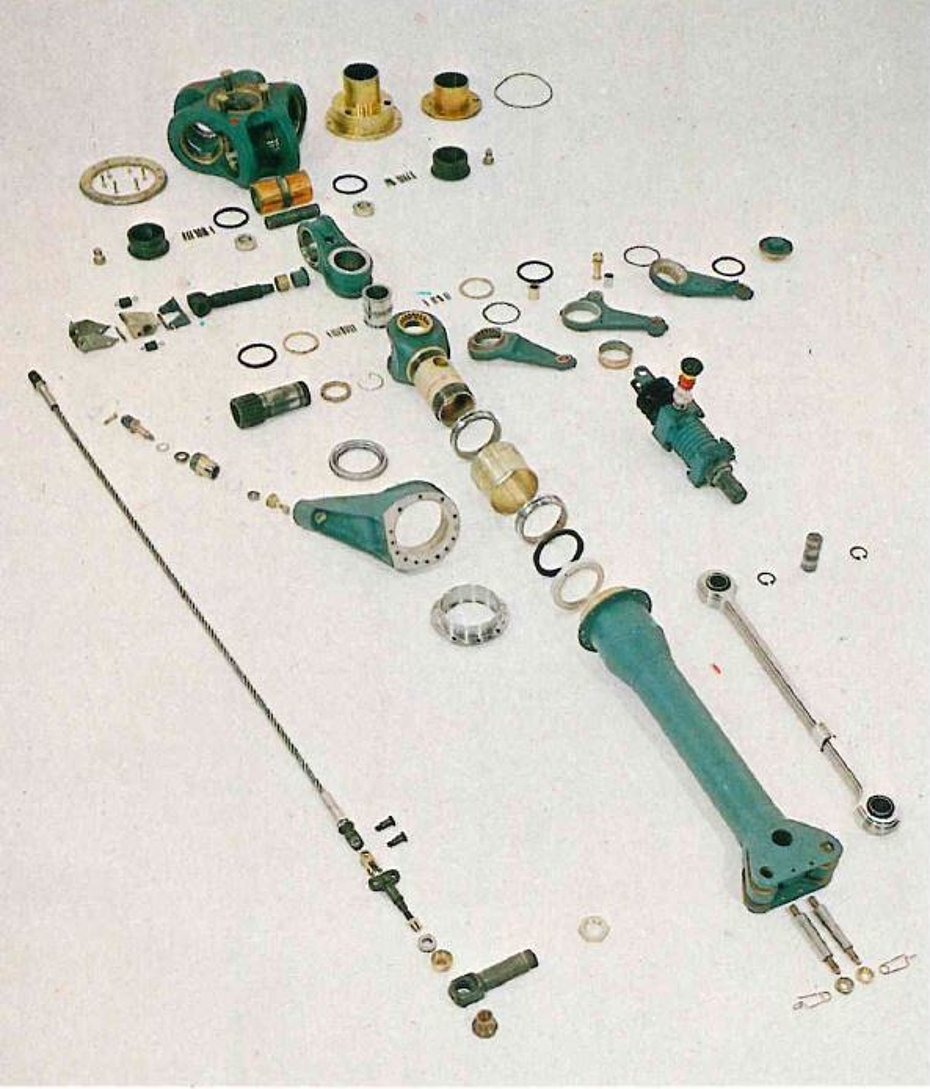

Trasmissione

Nella parte superiore della struttura centrale è montata la trasmissione principale (main gear-box) che trasmette la coppia del motore al rotore principale dopo averne ridotto la velocità (da circa 6'000 g/min ai 390 g/min dell’albero rotore) e cambiato l’asse di rotazione. Essa trasferisce anche la coppia di reazione dal rotore principale alla struttura dell'aeromobile.

La trasmissione principale che supporta il gruppo del rotore è sottoposta a continue sollecitazioni e qualsiasi attacco rigido non farebbe altro che trasferire le vibrazioni alla struttura. La soluzione a questo problema consiste nell’utilizzazione di una sospensione flessibile che “filtra” la maggior parte delle vibrazioni tra la trasmissione e la struttura. La trasmissione montata sull’AS 350 fu progettata per avere una vita operativa di 3'000 ore ed è di tipo modulare. Si compone di tre moduli intercambiabili: un riduttore epicicloidale, un riduttore conico, e la pompa dell’olio che alimenta l’impianto di lubrificazione montata nella parte inferiore.

La trasmissione è fissata alla struttura centrale attraverso un sistema che in linea di principio è identico a quello degli elicotteri Puma o Gazelle, ossia con quattro puntoni ancorati in basso alla struttura centrale e convergenti verso l’alto dove, poco sotto il piatto ciclico, sono imbullonati al carter che fa da guida all'albero del rotore.

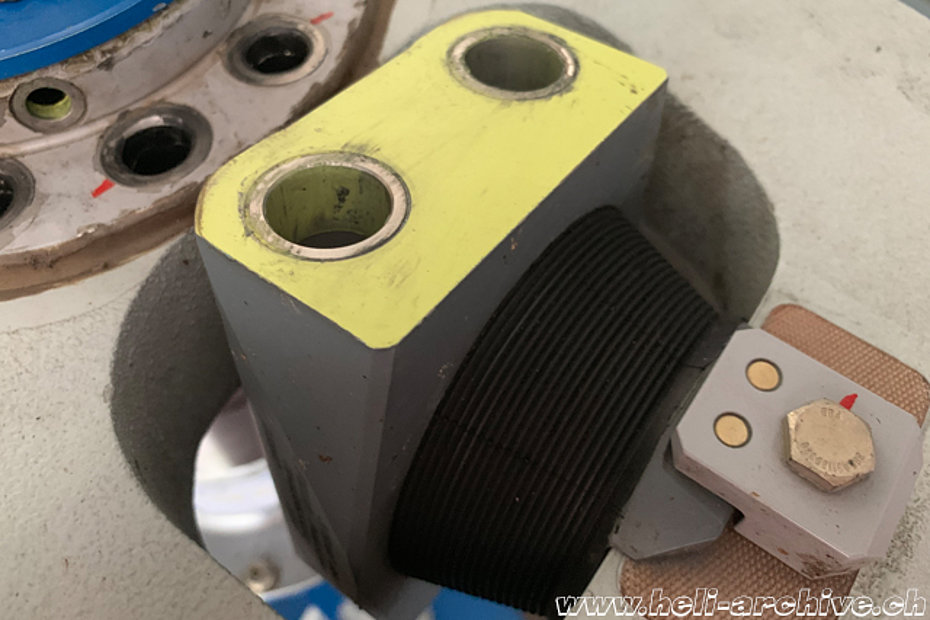

La parte inferiore della trasmissione è fissata alla struttura per mezzo di due gruppi di supporti elastomerici montati tramite un componente intermedio chiamato traversa bidirezionale (o anche "osso di cane"). Questi componenti assorbono i carichi longitudinali e trasversali, nonché i momenti torsionali e la coppia di reazione. Il sistema molto semplice, leggero ed economico è altamente efficiente.

La trasmissione principale ha un sistema di lubrificazione a pressione monitorato dal pilota per mezzo di strumenti e spie per le basse pressioni e le alte temperature. Nella parte superiore della trasmissione è alloggiato l’albero del rotore principale che incorpora due cuscinetti a rulli conici che ricevono le forze generate dalla portanza del rotore durante il volo e il peso del rotore a terra.

Negli anni la trasmissione è rimasta sostanzialmente la stessa ed è montata su tutta la serie degli AS 350 fino ai giorni nostri. Solo più tardi fu aumentata l’altezza dei satelliti per l’AS 355 e per le versioni più potenti.

La trave di coda

La trave di coda di sezione circolare con struttura semi-monoscocca è costruita in lega d’alluminio ed è imbullonata al raccordo della sezione centrale. Essa è costruita con una serie di ordinate di forma circolare fissate a correntini di rinforzo. La rigidità della struttura è assicurata da una serie di rinforzi in metallo. La trave di coda funge da supporto per:

- il rinvio angolare a 90° del rotore di coda che è montato su una struttura rinforzata;

- l’albero (diviso in due sezioni, la prima in acciaio la seconda in lega leggera) che aziona il rotore di coda;

- lo stabilizzatore orizzontale che ha un profilo asimmetrico ed è montato tramite supporti rinforzati con un angolo d’incidenza di -2° in modo da assicurare all’elicottero un’adeguata stabilità in volo livellato;

- uno stabilizzatore verticale diviso in due parti: la parte superiore ha un profilo NACA asimmetrico e in volo di crociera produce una spinta che diminuisce lo sforzo compiuto dal rotore di coda e permette un sensibile risparmio di potenza. La parte inferiore ha un profilo simmetrico e nella parte terminale incorpora un baffo metallico che protegge il rotore di coda in caso di atterraggio con assetto inclinato all’indietro.

Nell’estremità posteriore troviamo l’impugnatura che serve per spostare l’elicottero a terra durante le manovre di handling.

Il rotore di coda

Qualcuno si chiederà come mai l’AS 350 Ecureuil che fu sviluppato dopo i modelli Gazelle e Dauphin non fu progettato per essere provvisto di un Fenestron, ossia il rotore di coda completamente integrato nel fin verticale posto all’estremità posteriore della trave di coda. La risposta è molto semplice: per cercare di contenere i costi i progettisti optarono per un rotore convenzionale. Questo affermarono all’epoca i responsabili del progetto, non avrebbe precluso (come poi è stato il caso) la possibilità che un giorno l’apparecchio sarebbe stato modificato e dotato di un Fenestron. L’Aérospatiale ha effettivamente condotto delle prove con un apparecchio provvisto di Fenestron designato AS 350Z (F-WYMZ) che ha compiuto il primo volo di prova il 6 febbraio 1987 con il pilota Pierre Loranchet.

Come sappiamo la serie è stata prodotta con il rotore di coda convenzionale montato sul lato destro che gira a 2'043 g/min, mentre il Fenestron è stato montato su altri apparecchi come L’EC-120B e l’EC-130B4.

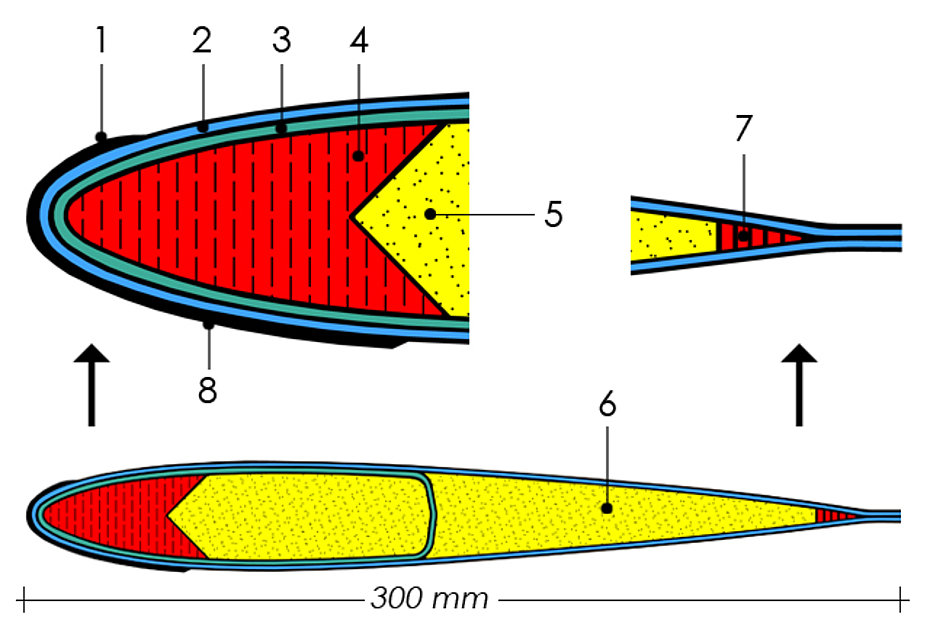

Anche le due pale del rotore di coda (che ha un del diametro di 186 cm) che hanno una corda costante di 185 mm e un profilo NACA 00.12 sono realizzate in fibra di vetro e resina epossidica direttamente nello stampo.

Grazie a questa nuova tecnologia il portapala nel quale è inserito il cuscinetto elastomerico che permette la variazione d’incidenza delle pale forma un tutt’uno con la pala. In ragione della speciale costruzione il peso complessivo del rotore di coda è del 40% inferiore circa rispetto a quello dell’Alouette 2, mentre il costo è del 75% inferiore.

Il rotore di coda non richiede alcun ingrassaggio.

1 protezione del bordo d'attacco in acciaio - 2 rivestimento esterno (2 strati di fibra) - 3 quattro strati di fibra incrociati a 45° - 4 longherone - 5 / 6 riempimento con schiuma in moltoprene - 7 riempimento in fibra di vetro - 8 Protezione del bordo d'attacco della pala con un strato di poliuretano integrato nel profilo aerodinamico

Costruzione delle pale del rotore principale

Mentre le pale dell’SA 341 Gazelle erano fabbricate quasi interamente a mano, disponendo i componenti uno ad uno nello stampo, quelle dell'AS 350 vennero prodotte con un processo più meccanizzato. I longheroni costruiti nello stampo con due fasci di fibra di vetro avvolti attorno alle sedi dei due spinotti che fissano le pale alle forcelle ad esempio, erano realizzati grazie all’avvolgimento meccanico dei fasci. La costruzione del longherone avveniva nello stampo. Dopo la fase di indurimento della resina il longherone veniva avvolto da quattro strati in fibra di vetro disposti in modo alternato a 45 gradi e questo per garantire una buona rigidità torsionale.

Dopo questa operazione il longherone veniva posizionato nuovamente in uno stampo e unito all’altra sezione con due strati di fibra di vetro. Per garantire la necessaria robustezza il bordo d’uscita della pala era riempito con fibra di vetro, mentre il bordo d’attacco era provvisto di una lamina in acciaio inossidabile integrata nel profilo.

Alla loro estremità possono essere aggiunte delle masse per il bilanciamento, mentre per l’allineamento (tracking) vi sono due alette dette trim tabs montate sul bordo d’uscita.

Grazie a questo procedimento di fabbricazione le pale dell’AS 350 erano prodotte ad un costo di quasi il 70% inferiore rispetto a quelle composite del Gazelle ed erano anche più economiche rispetto alle pale metalliche montate sull’Alouette 2 e 3 che avevano un design molto semplice.

Le loro caratteristiche di affidabilità e robustezza erano per contro paragonabili a quelle del Gazelle.

Le pale svergolate con profilo simmetrico NACA 00.12 hanno una corda di 300 mm, una lunghezza di 4680 mm e un peso di 29.05 kg.

In caso di necessità le pale possono essere ripiegate manualmente grazie ad uno speciale kit.

Comandi di volo

I comandi di volo sono di costruzione molto semplice. I rinvii sono costruiti in lega leggera stampata e non fresata, e questo sempre per ridurre i costi. Sono provvisti di servocomandi idraulici che alleviano considerevolmente lo sforzo necessario al loro azionamento. Tre servono all'azionamento del piatto ciclico e sono montati sulla trasmissione mentre uno è installato nella trave di coda e serve ad azionare il rotore di coda.

In volo l’impianto idraulico grazie ad una pompa collegata tramite una cinghia alla trasmissione principale (flusso 6 litri al minuto) e una valvola è mantenuto ad una pressione costante di 40 bar.

Nel corso dei voli di collaudo fu osservato che in caso di un guasto all’impianto idraulico l’elicottero ad alta velocità compiva un brusco rollio verso destra.

Una soluzione radicale al problema sarebbe stata quella di incorporare un doppio impianto idraulico, ma quest’idea fu respinta a causa del costo aggiuntivo e della complessità che comportava.

In caso di un improvviso guasto all’impianto idraulico un allarme acustico risuona in cabina e una spia appare sul cruscotto. Il pilota grazie agli accumulatori dei servocomandi in quest’ultima evenienza dispone di una riserva di pressione grazie alla quale prima che questa si esaurisca dovrebbe riuscire a riportare immediatamente la velocità di crociera al di sotto degli 80 nodi. Questo è molto importante visto l’indesiderato fenomeno sopra accennato. Senza la pressione idraulica i comandi si irrigidiscono notevolmente ed è necessaria una certa forza muscolare per mantenere il controllo dell’apparecchio. Un bottone sul passo del comando collettivo svuota gli accumulatori. In questo modo il pilota evita una successiva serie di colpi sui comandi man mano che questi perdono pressione.

Prima del decollo il funzionamento l’impianto idraulico dev’essere testato manualmente disinserendo la pompa idraulica e manovrando gentilmente il comando del passo ciclico per svuotare gli accumulatori e produrre normalmente la reversione. A terra l’operazione richiede una decina di secondi.

A detta degli stessi piloti sull’AS 350B Ecureuil la risposta dei comandi è più rapida rispetto ad altri apparecchi come l’Alouette 3 oppure l’SA 341 Gazelle.

Turbomotore Arriel 1B

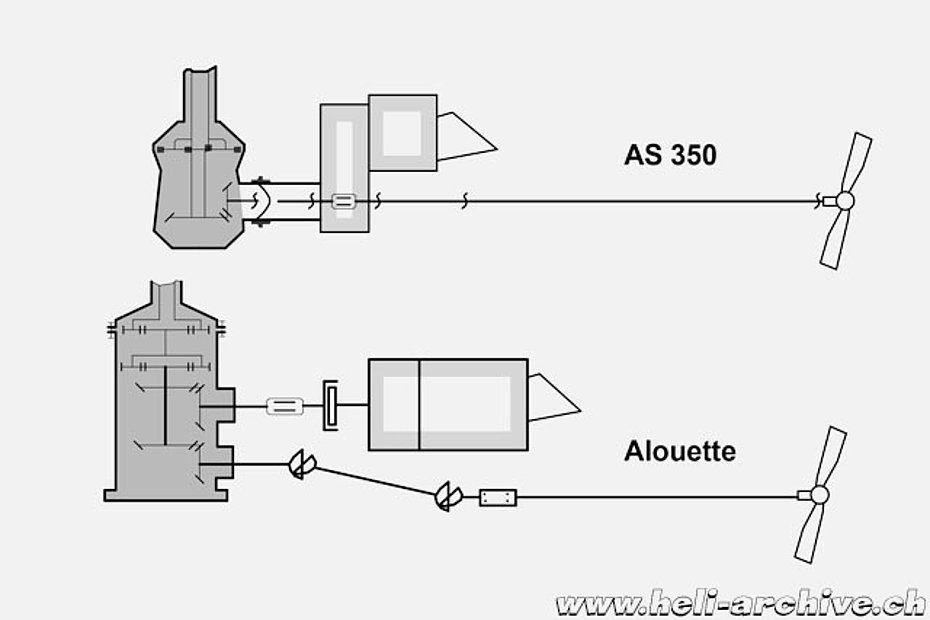

La scelta del propulsore fu anch’essa dettata dall’esigenza di semplicità ed economicità. Per questo motivo fu selezionata una turbina libera: così facendo fu possibile eliminare l’unità della frizione con un risparmio di peso di circa 30 kg. Inoltre, poiché la presa di forza del motore si trova sullo stesso asse, fu possibile eliminare una coppia di ingranaggi conici nella trasmissione principale così come un riduttore intermedio e una sezione dell'albero di trasmissione del rotore di coda.

Il disegno sottostante mostra in modo schematico le differenze tra il sistema di trasmissione montato sull’Alouette 2 e 3 rispetto a quello dell’AS 350 con le relative semplificazioni.

Se comparato all’Alouette 2 il numero di pignoni nella trasmissione è stato ridotto da 22 a 9, e quello dei cuscinetti da 23 a 9.

Per assicurare all’AS 350 il necessario successo commerciale fin dall’inizio furono previste due differenti motorizzazioni. Il primo prototipo (n/s 1001 F-WTNB poi F-WVKH) era motorizzato da un Avco Lycoming LTS-101-600A erogante una potenza di 441/592 kW/shp originariamente progettato per l’US Army per un elicottero Scout. Nel 1972 il programma fu cancellato ma il costruttore americano decise comunque di continuarne lo sviluppo.

Destinato principalmente al mercato civile nord-americano l’elicottero provvisto di questo motore ricevette la designazione di AS 350C e ottenne la certificazione civile dalla FAA il 21 dicembre 1977. In seguito ai già accennati problemi con il motore LTS 101 l’Aérospatiale lanciò una campagna di retrofit offrendo agli operatori la possibilità di sostituirlo con l’Arriel 1B.

Il secondo prototipo (n/s 1002 F-WVKI) fu invece dotato di un turboalbero Arriel 1B (tradizionalmente la Turboméca per designare i suoi prodotti ha trovato ispirazione tra la catena montuosa dei Pirenei, cosicché i turbo-reattori hanno ricevuto nomi di cime, i turbo-reattori a doppio flusso nomi di colli, i turbo-alberi – come appunto l’Arriel - nomi di laghi, i turbo-propulsori nome di vallate e infine i turbo-generatori d’aria nomi di venti).

All’epoca l’azienda finanziò un progetto interno per un nuovo propulsore destinato a sostituire i precedenti modelli di Artouste e Astazou puntando su nuovi materiali, semplicità costruttiva e minori requisiti manutentivi in modo da favorirne l'impiego sugli elicotteri leggeri.

Il nuovo motore poco o nulla aveva in comune con i precedenti progetti della Turboméca.

Il nuovo turbomotore girò al banco di prova per la prima volta il 7 agosto 1974. Il 5 dicembre del 1974 l'Arriel eseguì il suo primo volo installato a bordo dell’SA 341-02 Aérospatiale SA 341 Gazelle (F-ZWRL) appositamente modificato.

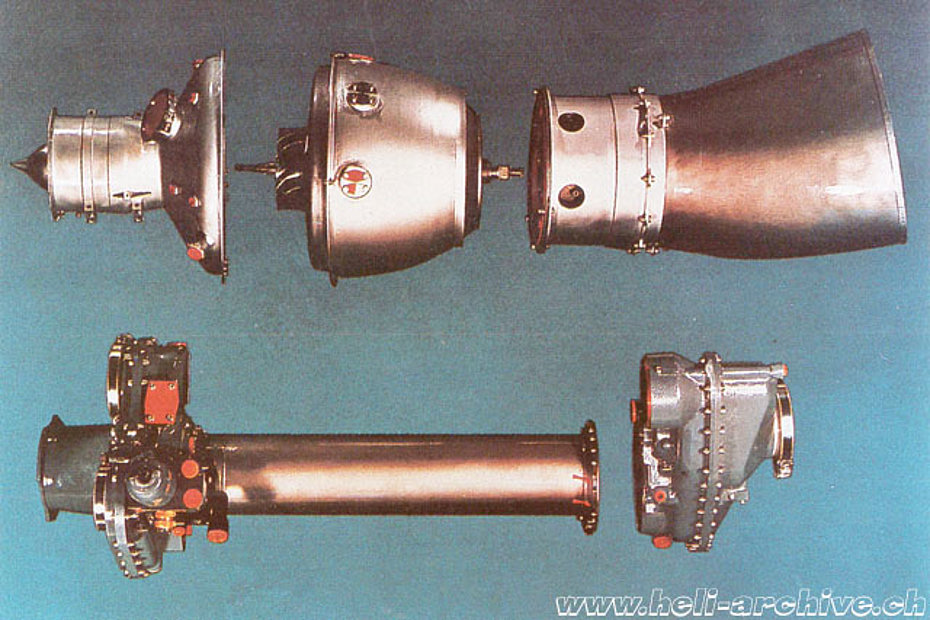

L'Arriel 1B è un turboalbero che si compone di cinque moduli principali ossia: compressore, generatore di gas, turbina di potenza, gruppo di riduzione e scatola ingranaggi accessori comprensiva di albero di trasmissione che facilitano la manutenzione riducendo i tempi di riparazione o revisione del motore.

Il compressore in titanio è caratterizzato da uno stadio assiale seguito da uno centrifugo a valle del quale è posta la camera di combustione di tipo anulare.

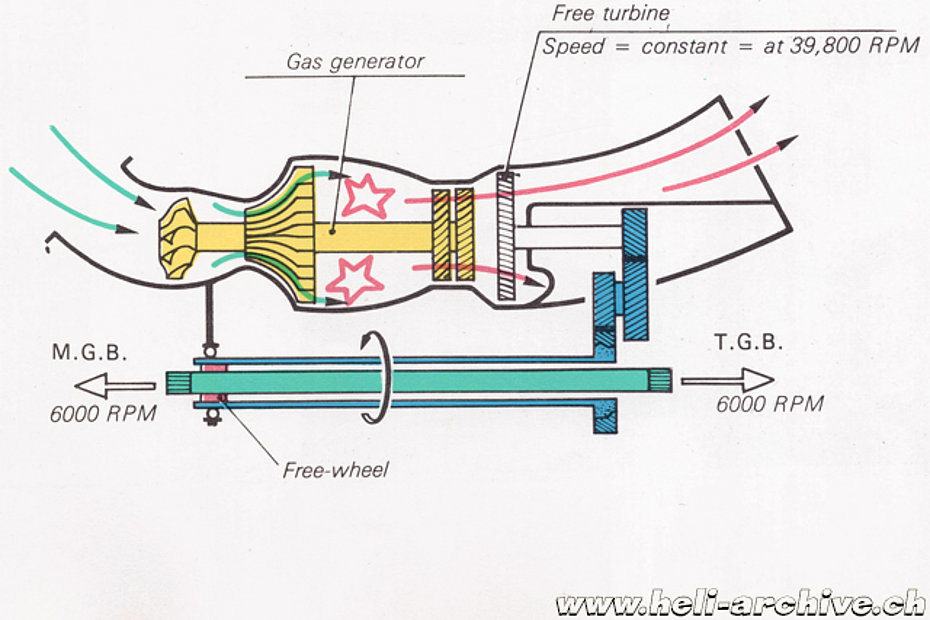

La turbina di potenza (libera e quindi indipendente dall'albero del generatore di gas) è a singolo stadio ed è collegata all'albero di trasmissione del gruppo riduttore di giri ad ingranaggi posto nella parte posteriore del motore che ne abbassa la velocità da 39'800 g/min a circa 6.000, mentre l’albero rotore compie 390 g/min.

La scatola ingranaggi per gli accessori del motore è invece installata nella parte anteriore ed è collegata all'albero del generatore di gas.

L’Arriel 1B sviluppa una potenza massima al decollo di 478/641 kW/cv (5 min) e una potenza massima continua di 442/592 kW/cv. Questa potenza è tuttavia limitata dalla trasmissione che può assorbire una potenza massima al decollo e continua (83% di torque) di 396/538 kW/cv.

Il controllo della potenza avviene per il tramite di un regolatore di tipo idro-meccanico abbinato ad un correlatore che regola (anticipando o ritardando) il flusso di carburante, in modo da avere tempi di risposta molto rapidi.

Alcune precisazioni sulle limitazioni di potenza

E’ notorio che l'energia genera sollecitazioni meccaniche (per esempio forza centrifuga applicata alle palette delle turbine, pressione specifica sui denti degli ingranaggi, carico sui cuscinetti) e sollecitazioni termiche (principalmente nella camera di combustione e nelle turbine). Oltre determinate soglie l'aumento di queste sollecitazioni è dannoso per il materiale e ne riduce la resistenza alla fatica. Se tali soglie vengono (spesso o ampiamente) superate esiste il forte rischio di cedimento. Queste limitazioni stabilite dai costruttori nel manuale di volo sono:

- limitazioni di Ng e T4 per la protezione del motore

- limitazione della coppia (Cm) per la protezione della trasmissione principale

Ng - GAS GENERATOR RPM - La potenza prodotta dal motore è correlata all’Ng che dipende direttamente dalla quantità di carburante consumata.

L’Ng (numero di giri del compressore) aumenta con il consumo di carburante, che per l’Arriel 1B in media è di circa 165 litri/ora.

TEMPERATURA GAS all'ingresso della turbina libera detta temperatura T4. Questa temperatura dipende essenzialmente dalla quantità di carburante bruciata.

TORSIOMETRO - TORQUE (Cm) misura la coppia trasmessa ai rotori dalla turbina libera. La coppia del motore rappresenta la potenza assorbita dai rotori (potenza relativa al passo collettivo).

In un hangar attrezzato due meccanici possono sostituire la turbina che pesa 114,5 kg in circa 1h30’.

L’Arriel 1B ha ottenuto la certificazione JAR-E/FAR dall’autorità francese (DGAC) il 1 giugno 1977.

Accessori

Il costruttore per estendere ulteriormente la grande versatilità dell'AS 350B Ecureuil pensò ad una serie di equipaggiamenti accessori, tra i quali si possono ad esempio elencare: doppi comandi, galleggianti d’emergenza, galleggianti fissi, sci, filtro anti-sabbia, protezione rinforzata delle pale all’erosione della sabbia, serbatoio ausiliario, gancio baricentrico per il trasporto di carichi sospesi, specchi esterni, portelloni scorrevoli, verricello, canotto d’emergenza, faro di ricerca, alto parlanti, kit agricolo, panchetta frontale per due posti, installazione sanitaria, impianto aria condizionata, interni VIP, cesta esterna porta-oggetti.

Impiego civile

L'AS 350B Ecureuil ha trovato un vasto impiego in campo civile. Tra i suoi compiti principali si possono elencare il trasporto di persone e materiale, trasporti off-shore, riprese televisive, voli VIP, missioni di ricerca e soccorso, sorveglianza aerea.

Prestazioni

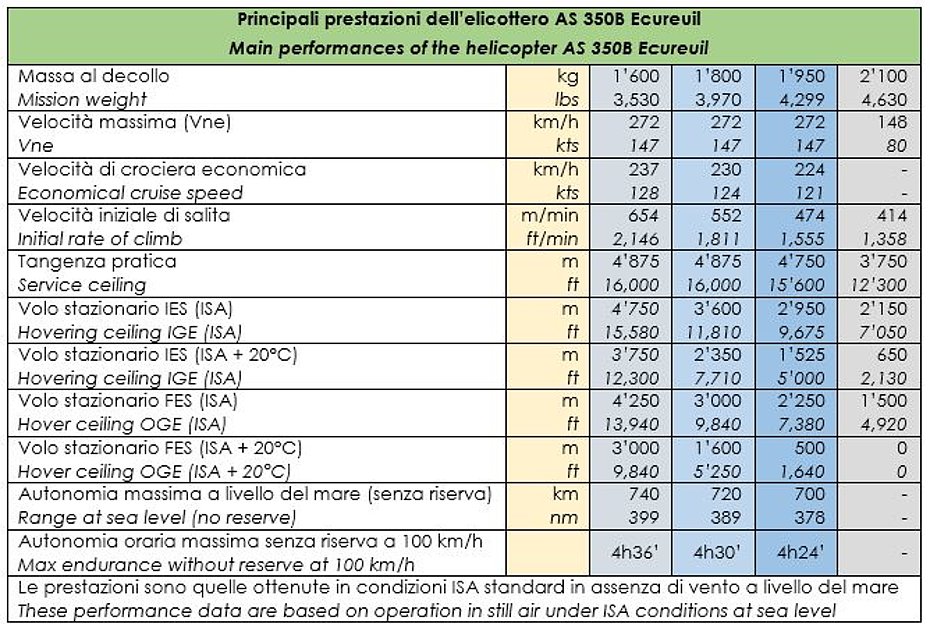

La tebella seguente riassume le prestazioni dell'AS 350B Ecureuil in funzione del peso al decollo:

Pesi e dimensioni

L'AS 350B Ecureuil ha un peso a vuoto di circa 1'045 kg, mentre il peso massimo al decollo è di 1'950 kg con carico interno, rispettivamente 2'100 kg con carico esterno sospeso al gancio baricentrico. L'elicottero può trasportare un carico sospeso di circa 650-700 kg.

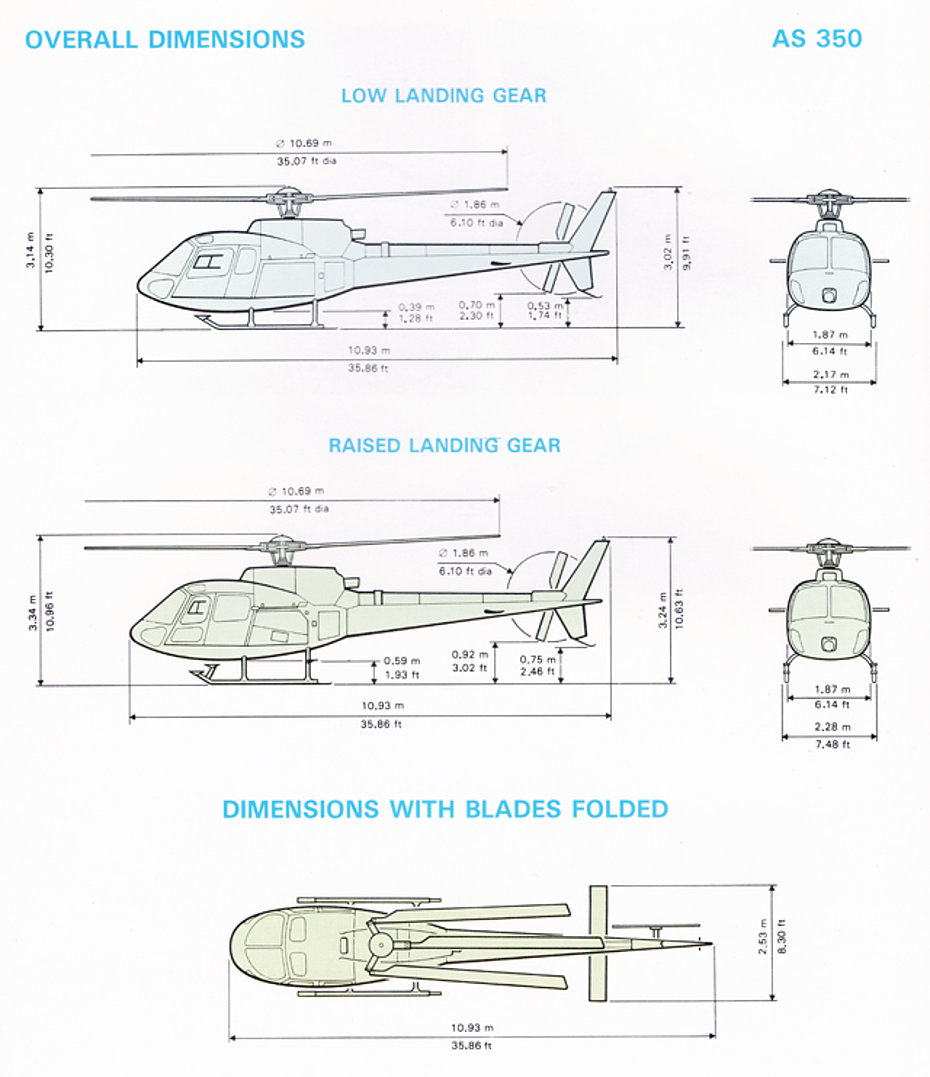

Nei disegni sottostanti sono indicate le principali dimensioni dell'apparecchio:

L’AS 350B Ecureuil in Svizzera

Verso la fine degli anni Settanta in Svizzera il parco elicotteri era molto eterogeneo, ma nel campo dei trasporti aerei a farla da padrone era allora l’SA 315B Lama prodotto dall’Aérospatiale.

I principali operatori elvetici quali Air Zermatt, Air Glaciers, Bohag, Heliswiss, Eliticino ed Air Grischa si affidavano a questo apparecchio che si era rapidamente diffuso a partire dal 1971 per la sue qualità quali rusticità, affidabilità, robustezza e la capacità di sollevare un carico sospeso considerevole.

Il Lama aveva però anche alcuni punti deboli come per esempio il limitato spazio in cabina, il notevole consumo di kerosene, e una velocità di crociera ridotta. Anche la manutenzione, in ragione della vecchia meccanica, era alquanto impegnativa oltre che onerosa. A fine giornata testa rotore, albero cardano e rotore di coda richiedevano ad esempio un meticoloso ingrassaggio.

L’AS 350B Ecureuil non poteva competere con l’SA 315B Lama in quanto a capacità di sollevamento di carichi sospesi. Contrariamente al Lama già con un carico di 700 kg, soprattutto d’estate, nelle Prealpi l’AS 350B Ecureuil operava al limite delle sue capacità.

In servizio con la Linth Helikopter

Tra i primi operatori elvetici a puntare sull’AS 350B Ecureuil ci fu la Linth Helikopter di Mollis, Canton Glarona, che nell’aprile 1979 immatricolò l’apparecchio HB-XGW (n/s 1091 a/c 1979) battezzato affettuosamente “D’Fridolin” in omaggio al monaco irlandese San Fridolino che è raffigurato nello stemma del Cantone.

L’operatore glaronese fino ad allora si era servito principalmente di elicotteri Hughes 269C e Agusta-Bell 206B Jet Ranger. L’arrivo del nuovo apparecchio costato 730'000 CHF costituì un deciso passo avanti nella qualità dei servizi offerti, anche se comportò un notevole investimento.

A tal riguardo è interessante far notare che il prezzo di vendita di un SA 315B Lama nel 1971 ammontava a circa 870'000 CHF, l'equivalente di poco più di 2'350'000 CHF di oggi (2019).

L’Ecureuil si fece rapidamente apprezzare dai piloti per la sua grande maneggevolezza e velocità. Rispetto al Jet Ranger la capacità di carico era maggiore così come il volume in cabina, una qualità molto apprezzata dalla clientela.

Anche la Air Grischa fu tra i primi operatori in Svizzera a servirsi dell’AS 350B Ecureuil. Il primo immatricolato HB-XFY (n/s 1121 a/c 1979) entrò in servizio nell’agosto 1979 presso la base di San Vittore/GR.

L’SA 315B Lama e l’Ecureuil erano macchine complementari l’una all’altra. Opportunamente impiegate dalle centrali operative erano in grado di soddisfare gran parte delle esigenze dei clienti. Il primo era più idoneo ai lavori pesanti in alta montagna come il rifornimento dei cantieri oppure all’esbosco (logging), il secondo al trasporto di passeggeri e al rifornimento di rustici ed alpeggi.

Alcuni AS 350B Ecureuil entrarono in servizio con la Helimission che li impiegò (e li impiega tutt’ora anche se nella versione BA) all’estero per effettuare trasporti di persone ammalate, viveri e medicamenti in zone remote. Uno di essi immatricolato HB-XON (n/s 1104 a/c 1979 ex-I-LILL) era appartenuto in precedenza all’attore italiano Bud Spencer.

L’esemplare immatricolato HB-XBC (n/s 1673 a/c 1983) prestò servizio tra il 1983 e il 1990 con la Protezione civile di Ginevra. Per svolgere missioni di ricerca e soccorso era provvisto di verricello.

Altri ancora furono acquistati da operatori privati.

Attualmente nel registro svizzero degli aeromobili fugurano unicamente due esemplari di AS 350B (HB-ZFA e HB-ZHO) che sono usati prevalentemente per il trasporto di passeggeri.

Presso gli operatori civili a partire dalla seconda metà degli anni Ottanta l’AS 350B fu sostituito dalla più performante versione AS 350B1.

L’AS 350B Ecureuil ha il merito di aver svolto un importante lavoro di apripista alle versioni successive.

Oggigiorno infatti nelle sue più recenti versioni B3, B3+ e B3e l’Ecureuil è l’elicottero maggiormente utilizzato in Svizzera per l’attività di elitrasporto.

Sapevate che…

La flotta degli AS350/H-125 ha compiuto complessivamente oltre 26 milioni di ore volo?

La Airbus ha reso noto che uno degli AS 350 in servizio ha accumulato oltre 37'600 ore di volo.

Nota conclusiva

Per la preparazione dell’articolo è stata in parte utilizzata documentazione vecchia di oltre quarant’anni. Informazioni che allora erano attuali ora potrebbero non esserlo più. L’autore si scusa per eventuali involontarie inesattezze talvolta dovute ad errori di traduzione o interpretazione.

Ringraziamenti

L’autore ringrazia l’ingegnere di volo Bernard Certain per il prezioso aiuto fornito alla completazione di questo articolo.

HAB 09/2019