Kaman K-1200 K-Max - Storia e descrizione tecnica

Origini e sviluppo

Charles Huron Kaman (1919-2011), che famigliari e amici erano soliti chiamare “Charlie” è stato uno dei più importanti pionieri statunitensi dell’ala rotante. Già da ragazzino si dilettò a costruire degli aeromodelli sognando di divenire un giorno pilota d’aeroplani, aspirazione che però gli fu preclusa a causa di un problema d’udito. Nonostante l’amara sorpresa non si scoraggiò, così terminate le scuole dell’obbligo seguì una formazione alla Catholic University of America di Washington D.C. ottenendo nel 1940 una laurea magna cum laude in ingegneria aeronautica. Nello stesso anno fu assunto quale aerodinamico dalla Hamilton Standard Division (HSD) di East Hartford (Stato americano del Connecticut situato sulla costa nord-orientale degli Stati Uniti), all’epoca la più grande azienda produttrice di eliche per l’industria aeronautica.

Personaggio dotato di grande talento, nel suo tempo libero sviluppò un calcolatore per compiere calcoli aerodinamici battezzato Aerodynamic calculator che fu usato per molti anni fino all’avvento dei computers.

Charles H. Kaman comprese subito che l’elicottero offriva nuove ed interessanti potenzialità d’impiego e decise di approfondire le sue conoscenze tecniche preparando nel suo tempo libero una tesi che poi consegnò all’Institute of Aeronautical Sciences.

Grazie al suo profondo interesse per l’ala rotante, all’epoca ai suoi albori, ottenne il permesso di osservare i voli di prova dell’elicottero sperimentale Vought-Sikorsky VS-300 sviluppato da Igor I. Sikorsky per il quale aveva compiuto dei calcoli aerodinamici.

Quando la HSD iniziò a collaborare allo sviluppo dei primi apparecchi Sikorsky prodotti in serie, il giovane ingegnere fu designato quale dirigente di un nuovo dipartimento di aerodinamica.

All’epoca gli elicotteri erano instabili, la forza richiesta per azionare i comandi era notevole e le prestazioni limitate in ragione della ridotta potenza installata. Le vibrazioni provenienti dal rotore rendevano il pilotaggio difficoltoso oltre che stremante.

Charles H. Kaman deciso a risolvere questi problemi sviluppò l’idea del servo-flap, un dispositivo di controllo del rotore che secondo lui avrebbe reso gli apparecchi più stabili e più facili da pilotare.

Vari inventori prima di lui avevano sperimentato, con vario successo, questo originale dispositivo di controllo. In Italia l’ingegnere Corradino D’Ascanio con il suo modello D’AT. 3 a rotori coassiali controrotanti nell’ottobre 1930 aveva stabilito i primi record di distanza, durata e quota.

Allo scopo di testare la sua idea Charles H. Kaman decise di assemblare un banco di prova utilizzando i pezzi di un’automobile Pontiac e il retro di un autocarro Dodge acquistati per 50 dollari. Al pari di altri fornitori anche il titolare della segheria dove il giovane ingegnere aveva acquistato delle assi di abete rosso pagandole 1.75 dollari era alquanto scettico sul fatto che dalle stesse sarebbero state ricavate delle pale per un nuovo modello di elicottero.

Viste le difficoltà a reperire una parte del materiale dovute al conflitto in corso, Charles H. Kaman su consiglio di alcuni suoi conoscenti, fondò il Kaman Aircraft Laboratory. In virtù di una priorità che gli fu accordata dall’esercito ottenne tutto ciò che gli serviva e si mise subito al lavoro nel garage e nella cantina della casa della madre a West Hartfort per fabbricare le prime pale.

Provata con successo la nuova invenzione, e animato da uno spirito imprenditoriale, lasciò il suo impiego per fondare il 12 dicembre 1945 con un capitale azionario di 2'000 dollari la Kaman Aircraft Corporation. I primi due investitori furono Leon Herbert e Rose Worobel impiegati presso la HSD, che versarono ciascuno un importo di 1'000 dollari.

Il 19 agosto 1946 Charles H. Kaman depositò la richiesta per l’ottenimento di un brevetto per la sua invenzione.

Il passo successivo fu quello di costruire un elicottero dotato di questo originale sistema di controllo che sarebbe diventato un segno distintivo della linea dei modelli Kaman.

Contrariamente ad Igor I. Sikorsky il giovane talento scelse di costruire un sincrottero, ossia un apparecchio dotato di due rotori intersecanti ("intermeshing rotors" in inglese) che girano in senso opposto. Ognuno dei due alberi rotore è inclinato lateralmente e i rotori sono sincronizzati in modo che le loro traiettorie non entrano mai in collisione.

Questa formula costruttiva fu testata con successo durante il secondo conflitto mondiale dal tedesco Anton Flettner. Il sincrottero (scherzosamente chiamato negli Stati Uniti “eggbeater” ossia sbatti uova) presenta il grosso vantaggio di utilizzare gran parte della potenza per azionare i rotori.

Sui vecchi modelli di elicotteri di formula standard durante alcune manovre e condizioni di volo particolari il rotore di coda (sia esso convenzionale sia del tipo fenestrôn) “consuma” una parte considerevole della potenza (10-15 % con punte fino al oltre il 25%).

Grazie ad un accordo con un gruppo di importanti investitori Charles H. Kaman ottenne un altro finanziamento che gli permise di costruire il biposto Kaman K-125 che compì il suo primo volo di prova il 15 gennaio 1947. A questo modello ne seguirono ben presto altri.

Dopo il timido successo iniziale l’azienda si sviluppò celermente divenendo uno dei principali costruttori mondiali di elicotteri stabilendo vari primati e record.

L'11 dicembre 1951 la Kaman testò con successo il primo elicottero al mondo mosso da una turbina a gas rivoluzionando così di fatto la progettazione degli elicotteri.

Grazie al suo spirito pionieristico Charles H. Kaman ha contribuito in vari settori (anche molto diversi tra loro) allo sviluppo di nuove tecnologie. Altri primati includono ad esempio la messa a punto del primo elicottero biturbina, il primo elicottero a turbina prodotto in serie il primo elicottero telecomandato.

Un’altra innovazione importante avvenne il 26 gennaio 1961 quando la Kaman rimpiazzò le pale originali costruite in legno degli H-43B con nuove pale costruite in materiali compositi.

Dalla sua fondazione la Kaman Corporation è cresciuta e si è diversificata fornendo prodotti e servizi per il mercato della difesa, quello industriale e quello commerciale.

Nel 2019 il colosso americano che impiega circa tremila persone ha generato 761 milioni di dollari di ricavi.

Nascita del Kaman K-1200 K-MAX

All’inizio degli anni Novanta uno studio di mercato evidenziò la mancanza tra gli operatori di elicotteri di un apparecchio specificamente concepito per il ripetitivo spostamento di carichi di medio tonnellaggio. La Kaman Aerosystems, una divisione del segmento aerospaziale della Kaman Corporation (sussidiaria della Kaman Aerospace Corporation) raccolse i suggerimenti in una bancadati. Tra questi vi erano anche quelli di alcune società civili di elitrasporto che si servivano dei vecchi Kaman H-43B Husky, in precedenza in servizio con le forze armate, per svolgere lavori di esbosco e trasporti di materiale.

Questi operatori desideravano un nuovo H-43 e finirono per convincere il costruttore americano a sviluppare un nuovo elicottero utilizzando la tecnologia degli anni Novanta mantenendo però nel contempo l’originale formula dei due rotori contro-rotanti dotati di servo-flap. Per il costruttore fu quindi in un certo qual senso un ritorno alle origini.

Le caratteristiche iniziali del progetto, in parte basate sulle raccomandazioni degli operatori includevano: una batteria al piombo, un sistema elettrico unicamente a corrente continua, una costruzione in lamiera stampata, un gancio baricentrico robusto, un abitacolo resistente agli urti, cappottature e pannelli per un facile accesso alle parti da ispezionare, un separatore di particelle all'ingresso del motore e procedure operative semplici.

Per lo sviluppo del nuovo apparecchio oltre ad investire capitali propri la società ricevette dei finanziamenti dal Dipartimento della Difesa degli Stati Uniti interessato ad un uso militare da parte delle forze armate.

Con l’appellativo MMIRA (Multi-Mission Intermeshing Rotor Aircraft) poi applicato ad altri progetti paralleli della Kaman per gli apparecchi senza pilota ad uso militare prese avvio lo sviluppo del nuovo progetto che assunse la designazione Kaman K-1200 K-MAX.

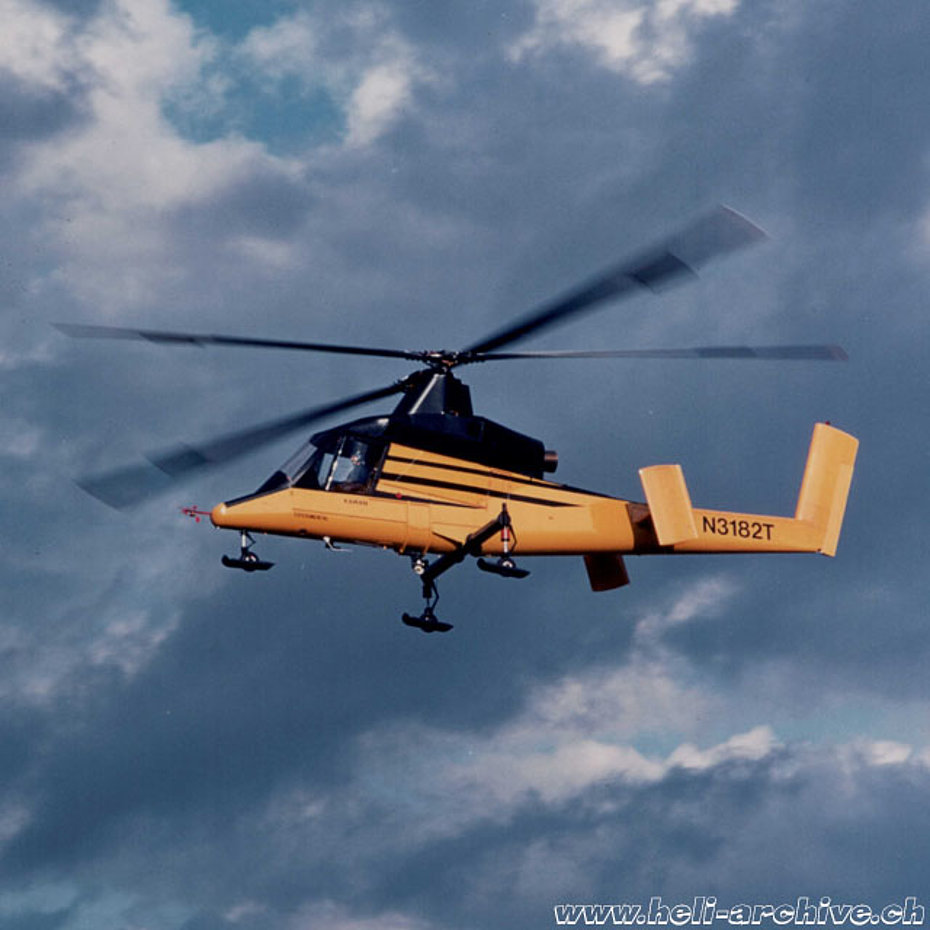

Il primo prototipo con matricola civile N3182T costruito più o meno segretamente all'inizio del 1991 effettuò il primo volo nelle mani del capo-pilota collaudatore Alan D. "Al" Ashley il 23 dicembre 1991 a Bloomfield (Connecticut). Per facilità di progettazione e manutenzione il prototipo includeva: un parabrezza piatto, una superficie di coda orizzontale fissa, e un minimo di angoli arrotondati.

Per ragioni aerodinamiche e per migliorare le qualità di maneggevolezza furono introdotte delle modifiche dotando l’apparecchio di un parabrezza curvo, una struttura della cellula più aerodinamica e una superficie orizzontale che si muove direttamente con il movimento collettivo.

I voli dell’inusuale apparecchio nell’area attorno alla fabbrica non passarono inosservati ciò che spinse il costruttore a rivelare ufficialmente i suoi piani. Nel marzo 1992 il K-MAX fu perciò ufficialmente presentato alla stampa aeronautica specializzata.

In previsione della fabbricazione in serie nella primavera del 1993 sempre a Bloomfield la Kaman completò la costruzione di un nuovo stabilimento con una superficie di 1'395 mq. Qui furono installati gli strumenti e le attrezzature per l’assemblaggio dei K-MAX.

Il programma di certificazione

La prima importante prova in vista della certificazione fu un test che iniziò il 2 novembre 1993 con l’apparecchio fissato a terra su una piattaforma di cemento rialzata. Dopo essere stato avviato l’elicottero fu fatto funzionare alla potenza del 110% ricevendo in remoto da una sala di comando continui input sui comandi.

La messa in moto della turbina, così come lo spegnimento e il rifornimento furono effettuati con un pilota a bordo.

Il test di funzionamento delle 100 ore fu completato in 30 giorni.

Oltre alla prova descritta fu condotta una valutazione della TBO (Time between overhauls - "tempo tra le revisioni") dei rotori e del sistema di trasmissione. I rotori e il sistema di trasmissione furono fatti funzionare al 100-120% (984/1'320 kW/cv-1’208/1’620 kW/cv) per 520 ore e poi altre 150 ore al 120% della potenza.

La cellula del terzo esemplare fu utilizzata per le prove a terra per convalidare i dati relativi alla resistenza statica, quelli di fatica dei materiali della cellula e per eseguire prove di caduta. La cellula e il sistema di trasmissione furono dotati di strumenti e caricati per simulare i carichi di volo e di atterraggio. Il test includeva sforzi improvvisi sulla trasmissione, sollevamento del rotore e cicli di carico del gancio baricentrico, condizioni che l’elicottero avrebbe poi incontrato nell’impiego quotidiano durante le operazioni di logging.

Questa prova detta low-cycle fatigue test (di fatica a basso numero di cicli) equivaleva a 30 rotazioni di logging all'ora, corrispondenti a mille ore all'anno, per l'equivalente di 20’000 ore di operazioni di logging.

Le prove di flessione verticale e laterale della cellula al carico massimo furono completate senza deformazioni permanenti alla cellula. I test di funzionamento del carrello di atterraggio furono completati con successo al 210% del carico di progetto.

I test compiuti includevano voli a bassa e alta quota, bassi e alti carichi di G, stabilità statica, risposta dei comandi, salite, discese, virate, autorotazioni e sviluppo dei diagrammi per compiere in sicurezza un’autorotazione (diagramma H/V), rilascio del carico, prestazioni del motore, valutazione delle vibrazioni, voli notturni, risonanza al suolo e test elettrici a terra e in volo.

I test acustici per determinare il rumore esterno prodotto dall’apparecchio furono condotti seguendo le disposizioni della FAR Part 36. I risultati ottenuti mostrarono valori inferiori di 4-5 decibel rispetto al limite prescritto dalla FAA.

I test di volo richiedevano che le qualità di manovrabilità e le prestazioni fossero valutate con e senza un carico esterno.

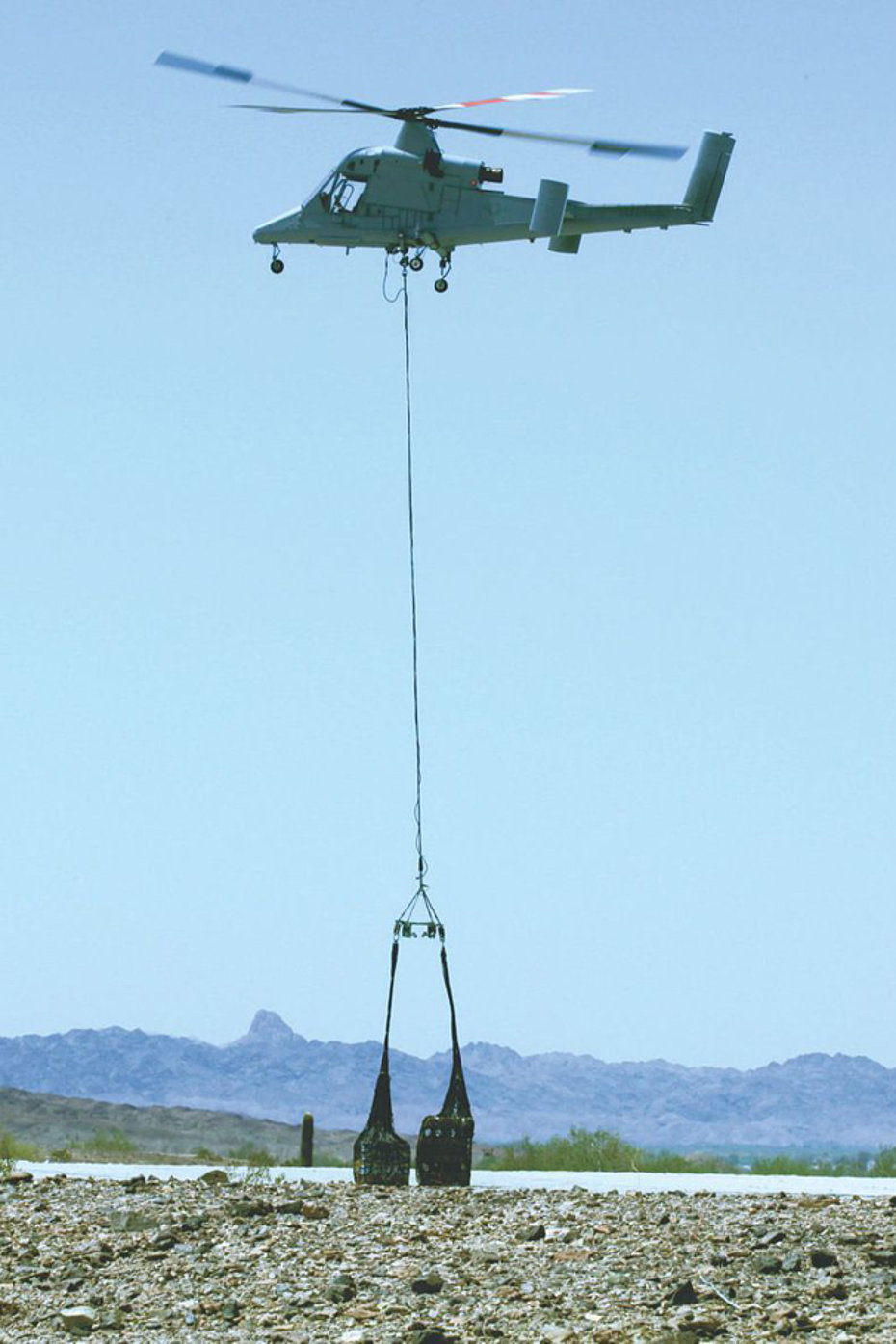

Per i primi voli di test con il carico esterno furono utilizzati cavi con una lunghezza di 30.5 metri (100 piedi) e tronchi di diverse dimensioni da 499 kg (1'100 libbre) fino a 2'495 kg (5'500 lb).

Nel corso di questi test la Kaman usò per la prima volta una long-line per spostare carichi esterni. Grazie a questi voli fu possibile comprendere l’interazione tra l’apparecchio e il carico trasportato.

La dinamica dell'interazione tra elicottero e carico esterno è direttamente collegata al tipo, alle dimensioni e alla forma del carico, alla lunghezza, al diametro e al tipo di cavo di trasporto e naturalmente alla competenza del pilota. Molto tempo fu investito per sviluppare le necessarie competenze. Per compiere le prove con la massima flessibilità e sicurezza fu usata in modo estensivo una bamby bucket da 660 galloni (2'498 litri).

Le prove di volo per la certificazione iniziarono nel maggio 1994. I test di volo della FAA iniziarono nel giugno 1994 con un addestramento iniziale dei piloti sul Kaman HH-43 Husky.

I test ad alta quota da 3'048 metri (10'000 ft) a 4'572 metri (15'000 ft) si svolsero alla fine di luglio a Leadville (Colorado). I voli con l’elicottero in effetto suolo vincolato a terra furono eseguiti al peso di 5'443 kg (12'000 lb) e fuori effetto suolo (OGE) a 5’080 kg (11'200 lb) con una density altitude 3'658 metri (12'000 ft). Il diagramma altezza di volo-velocità per l’autorotazione fu verificato nelle stesse condizioni. Il punto di hovering OGE di 350 ft (107 metri) è stato determinato e facilmente dimostrato sia dai piloti della Kaman sia da quelli della FAA. Il tasso di discesa in autorotazione di 1’200-1’400 ft/min (6,1-7,1 m/sec), combinato con le caratteristiche intrinseche di inerzia del rotore, non ha portato ad alcun atterraggio duro o al danneggiamento dell'elicottero durante lo sviluppo del diagramma H/V e i test di certificazione.

Uno dei maggiori e ultimi requisiti posti per la certificazione fu il test di funzionalità e affidabilità. A tal riguardo fu generata una matrice di test per coprire l’intero spettro delle operazioni dell’apparecchio, tra cui: decolli, atterraggi, recupero di potenza e discese, e operazioni con il carico esterno, voli di crociera, voli alla massima velocità, salite verticali e operazioni con il carico esterno, voli stazionari di precisione e rilascio del carico. Il team per queste prove comprendeva piloti collaudatori della FAA, piloti collaudatori della Kaman, piloti ispettori dell’FAA e un pilota di un cliente. L'elicottero compì poco più di 50 ore in 5 giorni, sollevando un totale di 580 tonnellate usando carichi sospesi compresi tra 771 kg (1'700 lb) e 2'495 kg (5'000 lb). Durante i test furono eseguite solo le normali procedure di manutenzione.

Dal profilo ingegneristico l'ultima importante valutazione prima di iniziare i test di volo in vista della certificazione, si svolse nella Jefferson National Forest a Reanoke, Virginia dal 1 all'8 marzo 1994. Lo scopo di questa valutazione fu quello di determinare la validità del progetto e le caratteristiche operative del prototipo in un normale ambiente di lavoro. Durante le prove furono misurati il carico e le sollecitazioni effettive sull’elicottero. La valutazione si svolse coinvolgendo direttamente i piloti di alcuni potenziali clienti. Ognuno di loro aveva una precedente esperienza di volo ai comandi dell’HH-43 e aveva completato un breve corso di transizione sul Kaman K-1200 K-Max.

L'elicottero N3182T provvisto di una strumentazione aggiuntiva per misurare vari parametri compì 43 ore di volo. Durante il suo impiego l’elicottero richiese unicamente 1,5 ore di manutenzione. Nel corso dell’operazione di logging l’apparecchio sollevò al ritmo di 30 rotazioni all’ora dei carichi sospesi compresi in media tra 1'814 e 2'721 kg (4'000-6'000 lb). Le condizioni meteorologiche furono molto variabili con temperature gelide, neve, condizioni di sole e forti venti. Il K-Max trasportò complessivamente quasi 1'250 metri cubi di legname di legname generando così importati parametri e dati relativi alla cellula e ai componenti dinamici. Tutto questo servì a dare al progetto la necessaria credibilità.

L’intenso programma di sviluppo e messa a punto dell’elicottero fu portato avanti celermente e la certificazione americana della Federal Aviation Administration (FAA - FAR Part 27) fu ottenuta il 30 agosto 1994, quindi in meno di tre anni dal primo volo del prototipo, un vero record. Questo risultato fu raggiunto principalmente per la semplicità costruttiva dell’elicottero. I test di volo della FAA furono completati in 2 mesi e con solo 19 giorni di volo.

Quello stesso anno iniziarono le prime consegne. Il primo esemplare immatricolato N132KA fu consegnato alla Erikson Air Crane. Tra i primi clienti ci furono la Scott Paper (N133KA) di Mobile (Alabama) che all’epoca (novembre 1994) aveva in servizio un Kaman HH-43, la Luisiana Pacific Corp. (N135KA), la Wescor Forest Products e la Weyerhäuser (De Queen – Arkansas).

Il K-MAX fu ufficialmente presentato per la prima volta in Europa durante l’Helitech ‘95, un salone aeronautico dedicato al settore dell’ala rotante svoltosi a Redhill (Inghilterra) nel settembre 1995.

L’apparecchio presentato era l’HB-XHJ (A94-0009) il nono esemplare di serie destinato all’operatore elvetico Helog AG.

Sul piano commerciale l’elicottero, verosimilmente a causa del suo prezzo, non ha ottenuto un grande successo di vendite.

Nel 2003, dopo che erano stati fabbricati in serie 38 esemplari, la produzione si arrestò per mancanza di ordinazioni.

Il prezzo iniziale dell'elicottero nel 1995 era di circa 3,5 milioni di dollari. Da allora il prezzo è più che raddoppiato, e oggi (2020) viene venduto per 7,2 milioni di dollari. Tra i potenziali clienti qualcuno storce il naso affermando che questa cifra è troppo alta per un elicottero monomotore senza impianto idraulico costruito con una vecchia tecnologia risalente agli anni Quaranta.

Gli utilizzatori affermano invece che l'elicottero è un vero “mulo dell’aria” e comparativamente più economico da utilizzare. I piloti sono soddisfatti dalla facilità d'uso, della grande visibilità e dei margini di potenza, mentre i meccanici apprezzano l'accessibilità, la semplicità costruttiva e la facilità di manutenzione.

La ripresa della produzione

Nel 2011, quando i militari scelsero Kaman e Lockheed Martin per sviluppare un apparecchio senza equipaggio per operazioni militari, la prestigiosa rivista Time nominò il “K-MAX pilotless” una delle 50 innovazioni più importanti dell'anno.

In seguito alle positive valutazioni da parte del corpo americano dei Marines (US Marine Corps) che testò con successo una versione senza equipaggio in Afghanistan (conosciuta con l’appellativo miliatre CQ-24A) la produzione del K-MAX fu nuovamente riattivata, un fatto tutt’altro che frequente nel settore aeronautico.

Il primo esemplare completò il volo di collaudo il 12 maggio 2017 e fu fornito insieme ad un altro alla Lectern Aviation Supplies Co Ltd di Hong Kong per essere impiegato in Cina nella lotta agli incendi boschivi tramite la Guangdong Juxiang General Aviation Co Ltd.

Descrizione tecnica

Il Kaman K-1200 K-MAX è stato concepito come gru-volante per eseguire operazioni che prevedono il ripetitivo sollevamento di carichi sospesi. L'elicottero monoposto è stato in pratica sviluppato attorno al suo gancio baricentrico che ha una portata di 2'721 kg (6'000 libbre). L’idea di proporre un apparecchio con questa capacità di sollevamento fu in un certo senso strategica, visto che l’80% delle operazioni di logging in Nord America prevede il trasporto di tronchi fino a quel peso.

Il gancio baricentrico oggi montato fu testato con successo a partire dal 1995 e ha permesso di migliorare l'allineamento laterale dei carichi esterni con il baricentro dell’apparecchio. Ne consegue una maggiore stabilità del carico e pertanto da parte del pilota sono necessari meno input (o di minore ampiezza) sul comando del passo ciclico.

Il supporto del gancio a forma di U è costituito da una trave opportunamente curvata che segue il contorno inferiore della fusoliera. Il supporto è fissato alla struttura in corrispondenza del centro di gravità dove vi sono dei rinforzi strutturali. Il gancio è sospeso alla trave grazie a dei cuscinetti ed è libero di scorrere lateralmente.

Nel frattempo ne sono stati costruiti una quindicina destinati a vari operatori civili. La produzione degli apparecchi è stata suddivisa tra Bloomfield, dove si costruiscono i rotori, i componenti e dove avvengono il montaggio e i test di volo, e Jacksonville (Florida) dove sono costruite le fusoliere. Stando alle informazioni rilasciate dal costruttore il programma “K-MAX” ha un valore stimato tra i 75 e gli 85 milioni di dollari.

Nel marzo 2019 l’azienda americana ha annunciato di aver intrapreso un programma per lo sviluppo di nuove pale interamente costruite in materiali compositi che permetterebbero al K-MAX di migliorare le prestazioni. La durata di vita delle nuove pale sarebbe maggiore mentre le ispezioni e le manutenzioni verrebbero ridotte. Dopo la certificazione le nuove pale saranno montate sui nuovi esemplari di serie e offerte come retrofit per quelli già in servizio.

La forma a V della sezione della fusoliera, il fissaggio del carrello di atterraggio come pure la parte frontale della cabina sono stati studiati per offrire al pilota la massima visibilità. Il K-MAX è dotato di due rotori controrotanti bipala montati su due piloni affiancati e inclinati di lato che si intersecano in modo sincronizzato, da qui l’appellativo “sincrottero”, perciò la coppia di reazione si annulla. I rotori sono azionati da due alberi collegati ad una singola trasmissione. I comandi di volo e gli strumenti sono disposti in modo funzionale e permettono al pilota di svolgere i trasporti mantenendo la sua concentrazione sul carico trasportato e sull’area sottostante. Grazie ad un pannello montato esternamente sul lato sinistro della cabina di pilotaggio, il pilota può monitorare i parametri importanti e alcune spie d’allarme.

L’elicottero è dotato di un computer di bordo che registra le prestazioni del motore e della trasmissione. Questi valori includono i valori di picco, eventuali superamenti, e nel caso del misuratore di carico ogni carico sollevato viene automaticamente registrato. I dati possono poi essere scaricati su un computer, archiviati per un uso successivo e utilizzati per la fatturazione ai clienti.

Fusoliera

Come già accennato la fusoliera è stata progettata per offrire grande visibilità e sicurezza al pilota ed ha una struttura semi-monoscocca costruita in gran parte in lega di alluminio con punti di rinforzo in acciaio. Nell’area del cockpit lo spessore della lamiera è maggiore per incrementare la sicurezza del pilota.

L'abitacolo è provvisto di un sedile anti-crash, ossia ad alto assorbimento di energia, progettato per resistere ad elevati carichi di G, che è stato testato dinamicamente fino a 15 G in avanti, 26 G in verticale e 3,2 G lateralmente. Il sedile del K-MAX dispone di cinture di sicurezza a cinque punti ed è stato il primo a superare i requisiti della FAA. Per una maggiore sicurezza del pilota lo stick (detto anche comando del passo ciclico) se caricato in seguito ad un impatto verticale si comprime.

La cabina dispone di due porte (che sono al tempo stesso anche finestrini), una su entrambi i lati, che si aprono verso l’esterno. Il finestrino posto sulla sinistra è del tipo a bolla (bubble window). La parte inferiore dei finestrini è piatta per evitare distorsioni del campo visivo. Durante l’impiego estivo, quando fa caldo, le porte possono essere facilmente rimosse.

Un alloggiamento nel muso del velivolo contiene la batteria, le scatole dei relais e fornisce l'accesso al supporto della ruota frontale.

Dietro la cabina di pilotaggio su ciascun fianco vi è un pannello a forma trapezoidale aprendo il quale è possibile accedere ad un vano di carico della capacità di 0.74 mc dove è possibile caricare fino a 226 kg (500 libbre) di materiale. Tramite questo vano è possibile ispezionare delle parti della trasmissione, del sistema di controllo di volo e del serbatoio del carburante.

Sotto questo vano, tra le due ordinate principali, è montato il serbatoio del tipo anti-crash costruito in gomma che ha una capacità totale di 865 litri (228.5 USG), di cui solo 831 litri (219.5 USG) sono utilizzabili. L’elicottero dispone di un bocchettone di riempimento posto sul lato sinistro, dietro il posto di pilotaggio.

Su ciascun lato della fusoliera vi sono dei poggiapiedi utilizzati dai meccanici durante i controlli che vengono reclinati quando non sono utilizzati.

Nella parte posteriore della fusoliera su ogni lato sono montati degli stabilizzatori costruiti in lega d’alluminio.

Nella parte estrema posteriore della fusoliera vi è una deriva alla quale è fissato un timone mobile azionato tramite cavi dai pedali. Sotto troviamo un paracolpi che protegge la fusoliera in caso di atterraggio troppo cabrato. Sulla fusoliera sono montate varie antenne (VOR, GPS, radio, ecc.) nonché le luci di navigazione.

Le superfici interne dell'elicottero sono verniciate di bianco e gli scomparti sono dotati di illuminazione per facilitare le operazioni di servizio e manutenzione durante la notte.

Le linee di trasmissione e le linee del fluido del motore sono installate su lati opposti per facilitare la manutenzione.

Il carrello di atterraggio a tre ruote come già detto è stato progettato per non ostruire la visuale del pilota e offrire la massima stabilità su superfici d’atterraggio irregolari. È equipaggiato con ammortizzatori oleo-pneumatici in grado di assorbire forti impatti. Per evitare che l’apparecchio sprofondi sui terreni morbidi possono essere montati dei piccoli pattini (bear paw). La ruota anteriore può ruotare liberamente a 360° o essere bloccata in posizione allineata. Le ruote principali dispongono di freni individuali e freni di stazionamento.

Nel compartimento del muso appena davanti al carrello di atterraggio c'è una luce di atterraggio controllata da un interruttore montato sul comando del passo collettivo. La luce di atterraggio può essere retratta, estesa, e ruotata a sinistra o a destra a dipendenza della necessità.

L'elicottero dispone di un sistema elettrico a 28V a corrente continua. L'energia elettrica può essere ottenuta da tre fonti. Durante il normale funzionamento uno starter/generatore fornisce 28V al sistema di distribuzione dell'energia elettrica. In caso di emergenza la batteria fornisce energia elettrica a 24V. Per le operazioni a terra l’elicottero può essere collegato una fonte di alimentazione esterna.

Trasmissione

Il design della trasmissione del K-MAX ricalca in grandi linee quello dell’elicottero Kaman H-43. La trasmissione è fissata alla fusoliera per mezzo di dodici bulloni che impediscono la torsione della stessa e assorbono circa il 15% del carico, mentre quattro montanti assorbono il restante 85% del carico.

Il gruppo della trasmissione include la trasmissione, l'alloggiamento e gli alberi dei due rotori, il gruppo dell'albero di trasmissione chiamato KAflex (un giunto flessibile che trasmette la coppia attraverso speciali segmenti caricati assialmente che eliminano l'usura comune ai design standard degli alberi di trasmissione, come il deterioramento dei sigilli e l'usura dei denti dell'ingranaggio), il freno del rotore e il sistema di lubrificazione.

Il gruppo della trasmissione sincronizza i rotori e li aziona con un rapporto giri albero trasmissione/giri rotori 24.3:1. La trasmissione aziona la pompa dell'olio, la ventola di raffreddamento del radiatore dell'olio, il generatore del tachimetro del rotore e ha un cuscinetto di montaggio per un accessorio aggiuntivo. Il freno rotore è montato sull'alloggiamento d'ingresso della trasmissione e permette l’arresto (o il bloccaggio) del rotore.

Per evitare possibili confusioni i componenti della trasmissione sono identificati in modo diverso con dei simboli: un quadrato rosso per quelli del rotore di desta, un cerchio arancione per quelli di sinistra.

Nell’impianto dell'olio della trasmissione sono presenti tre rilevatori di particelle magnetiche detti metal chip detector. Ognuno è costituito da un involucro esterno con un magnete interno, un connettore elettrico e uno schermo rimovibile. Il magnete attira le particelle metalliche verso il centro del chip detector. Quando le particelle (limatura e piccoli frammenti metallici) colmano la distanza tra il magnete centrale e il guscio esterno, il circuito elettrico si chiude e sul pannello degli strumenti appare la spia XMSN CHIP.

Un torsiometro (torque indicator) fornisce un'indicazione visiva della coppia del motore al pilota. E’ ammessa una coppia massima di 58 PSI al 104% dei giri rotore (270 g/min).

Una spia di avvertimento si attiva quando il torque indicator supera il valore di 58 PSI. Una bandierina bianca indica un superamento superiore ai 68 PSI. In caso di un superamento importante del limite è necessaria un'adeguata azione di manutenzione e l’indicazione con la bandierina dev’essere resettata.

I problemi iniziali

Nei primi anni d'impiego i K-MAX mostrarono seri problemi tecnici legati al gruppo della frizione (lo stesso montato sul Kaman SH-2 Seasprite) che va detto su questo elicottero, visto il suo particolare impiego, è molto sollecitato.

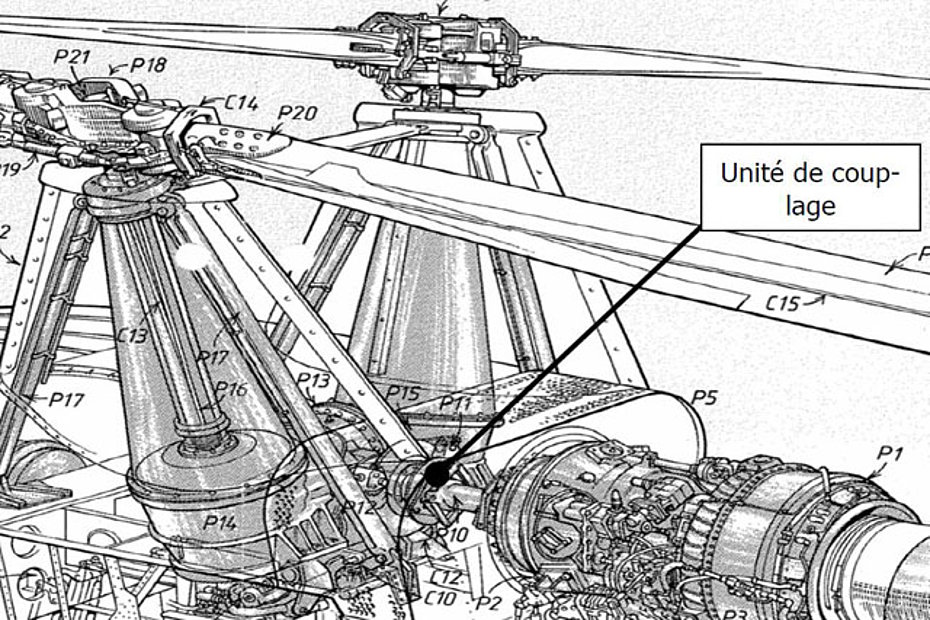

Questo componente chiamato in inglese “clutch assembly” si situa tra l’albero di trasmissione KAflex (KAflex coupling) del turbomotore e il pinione d’entrata della trasmissione (input pinion).

Fin dall'inizio gli operatori chiesero un'unità robusta e resistente perché visto l’impiego previsto con continui cicli di carico/scarico questo componente per loro stessa affermazione sarebbe “mangiato vivo”.

In un riassunto datato 21 dicembre 2004 il costruttore elencò 17 casi segnalati dagli operatori tra il 1999 e il 2004 in relazione al funzionamento del clutch assembly. Vari di questi ebbero come diretta conseguenza un incidente.

Uno si verificò in Svizzera l’11 ottobre 2004 a Grandvillard (Canton Friburgo) ed ebbe quale protagonista l’esemplare immatricolato HB-XQA (n/s A94-0008) in servizio con la Rotex Helikopter. Nell’accaduto l’esperto pilota elvetico riportò gravi ferite dalle quali fortunatamente si riprese completamente.

Per cercare di venire a capo del problema il costruttore pubblicò varie lettere e bollettini tecnici, ma poi il problema è stato risolto in modo radicale.

Il 31 ottobre 2005 la Kaman ha informato le società di elitrasporto dell’obbligo di installare una nuova unità di accoppiamento, più robusta e affidabile.

In aggiunta a questo ai piloti quando trasportano un carico esterno prima di eseguire una rapida decelerazione, o durante discese ripide con il passo collettivo completamente abbassato, viene consigliato di aggiungere circa un pollice di passo collettivo e di incrementare gradualmente la potenza, evitando bruschi input nella fase finale. Così facendo il pilota può ridurre significativamente possibili danneggiamenti all’unità della ruota libera dovuti allo slittamento/sfregamento.

Rotori

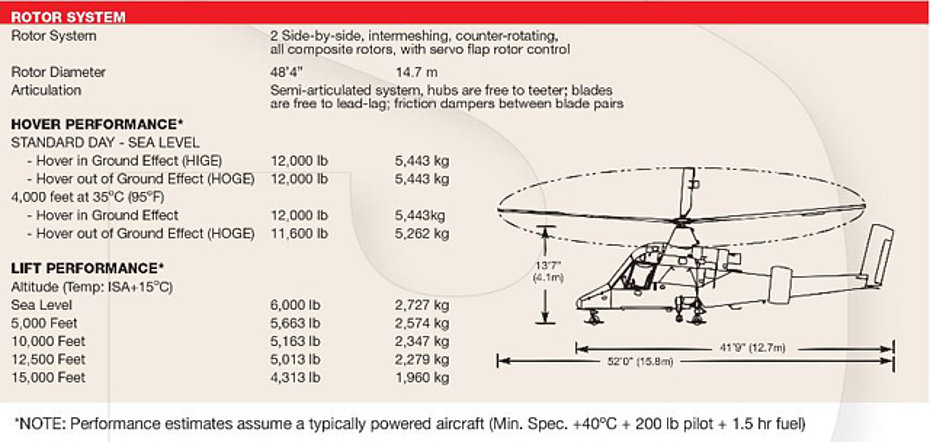

Il K-MAX ha due rotori semi articolati controrotanti sincronizzati mediante ingranaggi all'interno della singola trasmissione. I rotori, le cui pale in caso di necessità possono essere ripiegate, hanno un diametro di 14.70 m e sono azionati da alberi alloggiati all’interno dei due piloni che sono inclinati di lato di 12.5°.

Tra le due pale di ogni rotore sono installati degli ammortizzatori per evitare eccessive oscillazioni dovute al brandeggio a basso numero di giri.

Le pale sono costituite da un longherone principale in abete rosso Sitka laminato e da un nucleo a nido d'ape in Nomex, avvolti da un rivestimento in materiali compositi. Il longherone principale forma la struttura di base dalla radice all’estremità della pala. La pala è fissata al mozzo per il tramite di un portapala in acciaio. I rotori sono provvisti di cuscinetti autolubrificanti KAmatic prodotti dalla Kaman. I drop stops impediscono l'eccessivo flappeggio delle pale durante l’avvio e l’arresto del rotore.

Le pale sono prodotte, accoppiate e bilanciate a coppie. Ogni coppia di pale è identificata come sinistra o destra da lettere e numeri di serie. La lettera "L" o "R" è stampata sulla superficie superiore del portapala. Ciò indica su quale mozzo rotore (sinistro o destro) dev’essere installato il set di pale.

Diversamente da altri elicotteri durante il volo il bilanciamento delle pale (blade tracking) può facilmente sfasarsi, e per questo motivo l’elicottero è provvisto di un dispositivo di allineamento delle pale, in modo da ridurre le vibrazioni. Nel corso della giornata questa operazione che richiede qualche decina di secondi e un po’ di esperienza può essere necessaria più volte.

Se lo sfasamento dell’allineamento del piano di rotazione delle pale è inferiore a due pollici (ca. 5 cm) il pilota può procedere all’allineamento servendosi di due trim elettrici posti in cabina che muovono degli attuatori il cui movimento lineare sposta l’incidenza del servo-flap e quindi quello della pala. Una pala per ogni rotore (con l’estremità bianca) viene chiamata "pala di riferimento", mentre l’altra con l’estremità rossa è detta pala di tracciamento. Il modo migliore per osservare lo sfasamento è quello di concentrare l’attenzione verso l’estremità del disco rotore, a circa un metro della punta delle pale.

Se lo sfasamento è superiore ai due pollici l’allineamento viene compiuto manualmente regolando il tenditore del servo-flap sul quale delle frecce indicano la direzione di rotazione per variare l’incidenza.

I rotori hanno una buona inerzia. In autorotazione il rateo di discesa è di circa 1’200-1’400 ft/min (6-7 metri/sec) a 50 nodi.

Descrizione del servo-flap

Una delle principali caratteristiche tecniche che distingue il K-MAX dagli altri elicotteri è senza dubbio il già citato “servo-flap”, un piccolo profilo alare montato sul bordo di uscita di ogni pala del rotore a circa tre quarti di distanza tra il mozzo e l’estremità della pala. Questi servo-flap (che negli anni sono stati progressivamente migliorati) sono controllati dal pilota attraverso aste di controllo del tipo push-pull e funzionano come l’equilibratore dell’aeroplano. Spostando il bordo d'uscita del flap verso l'alto, le pale del rotore principale si spostano verso l'alto. Questo aumenta il passo della pala nello stesso modo in cui l'elevatore su un aereo ad ala fissa cambia l'angolo di attacco sull'ala. Così il pilota dell'elicottero può far sì che l'angolo d'attacco dei servo-flap aumenti o diminuisca il passo, facendo sì che la pala si inclini verso il basso o l’alto.

Il servo-flap, come suggerisce il nome, compie la stessa funzione di un servo comando che però e molto più complesso, pesante, costoso e richiede periodica manutenzione. Grazie ai servo-flap le forze necessarie per il controllo del rotore sono molto ridotte perché il movimento avviene nel punto dove si genera la maggiore portanza. Allo stesso tempo però le forze di controllo devono essere sufficientemente alte per deviare il piccolo servo-flap che agisce come un dispositivo di attenuazione degli effetti delle raffiche di vento.

In caso di guasto del motore, il servo-flap risponde automaticamente all'aumento dell'angolo di attacco causato dal cambiamento del flusso d'aria attraverso il disco rotore e dalla diminuzione del numero di giri del rotore. Ciò lascia al pilota il tempo necessario per reagire correttamente e impostare l’autorotazione prima che il numero di giri del rotore decada. In tale evenienza è importante non abbassare in modo troppo repentino il comando del passo collettivo, e questo per evitare l’induzione di un’indesiderata picchiata.

Le pale del rotore girano a 250-270 giri/min; il carico dei dischi rotore è basso e di conseguenza anche il downwash. I livelli di rumore sono notevolmente bassi. Il K-MAX è infatti uno degli elicotteri più silenziosi.

La Kaman ha sviluppato un impianto idraulico opzionale che tuttavia ha ottenuto scarso interesse visto che apparentemente nessuno tra gli operatori lo monta.

Comandi di volo

Sul K-MAX i comandi di volo sono di tipo classico e il loro funzionamento è identico a quello degli altri apparecchi, tuttavia le reazioni sono diverse.

Il movimento del comando del passo ciclico (stick) in avanti o indietro fa sì che i rotori si inclinino nella corrispettiva direzione facendo spostare l’elicottero ad una velocità che è proporzionale all’ampiezza dello spostamento del comando impresso dal pilota. La risposta a questi input è decisa e serve perciò una certa sensibilità per muovere correttamente il comando del passo ciclico.

L'azionamento laterale dello stick genera invece una differente inclinazione dei rotori. Spostando ad esempio il comando verso destra il rotore di sinistra aumenterà il passo e quindi la portanza, mentre quello di destra farà l’esatto contrario. La differenza di portanza tra i due rotori fa si che l’elicottero si inclini nella direzione voluta dal pilota.

Il feedback delle forze laterali e longitudinali può essere annullato azionando degli attuatori tramite un interruttore a quattro vie (trim) situato sulla parte superiore dell'impugnatura dello stick ciclico (che per la sua forma è chiamato chinese cap, ossia cappello cinese perché ricorda la forma del tradizionale copricapo).

Durante il volo il pilota tiene premuto un pulsante (trim release) che agisce sempre sugli stessi attuatori. Rilasciandolo l’elicottero riacquista il suo normale assetto.

Sul comando del passo collettivo è montato un limitatore che ha la funzione di bilanciare le forze centrifughe che agiscono sulle aste di comando delle pale e limitare la velocità di azionamento del comando, e questo per evitare input troppo bruschi.

A causa dello sfasamento di 25 gradi tra i due rotori i cambiamenti di potenza comportano un cambiamento di assetto sull’asse si beccheggio. Applicando potenza l’elicottero ha la tendenza ad inclinarsi all’indietro e viceversa, da qui l’esigenza di correggere l’assetto con lo stick. Gli stabilizzatori mobili ai lati della fusoliera che sono collegati al comando del passo collettivo concorrono a stabilizzare l’elicottero aiutando il pilota durante questa manovra. Incrementando il passo collettivo l’inclinazione dello stabilizzatore aumenta verso l’alto.

L’azionamento dei pedali (che sono regolabili in profondità) crea una variazione del passo delle pale in entrambi i rotori e causa nel contempo uno spostamento del timone mobile montato sullo stabilizzatore verticale dotato di un trim.

L’uso dei pedali è necessario per compiere rotazioni attorno all’asse verticale durante il volo stazionario o per compiere virate coordinate. Grazie alla differenza di passo, e quindi di portanza impressa ai rotori, mentre uno si inclina in avanti l’altro si inclina all’indietro.

Durante il volo traslato per compiere correttamente una virata mantenendo bolla dell’inclinometro al centro è necessario spingere a fondo i pedali.

Contrariamente agli elicotteri di formula standard l’azionamento dei pedali non è necessario per compensare l’aumento di potenza poiché i due rotori sono controrotanti e quindi la coppia di reazione si annulla.

In caso di vento laterale al K-MAX non piace essere controllato con i comandi incrociati (cioè con timone e pedali opposti al ciclico). Con queste condizioni di volo è preferibile centrare i pedali e la bolla e permettere all’elicottero di disporsi controvento.

L’azionamento del comando del passo ciclico e dei pedali è trasmesso tramite le aste di comando al cosiddetto “gruppo del modulo di controllo”, dove avviene il mixaggio degli input che poi sono trasmessi al piatto ciclico di ogni rotore. Il control module assembly è installato sotto il pavimento del cockpit e può essere rimosso in caso di necessità in un singolo blocco.

Funzione del reverser

Come già indicato precedentemente durante il volo con potenza (quindi con il motore che aziona i rotori), è la variazione della coppia di reazione che permette all’elicottero di girare in un senso o nell’altro. Maggiore è la differenza di portanza tra i rotori maggiore sarà la coppia. Durante l'autorotazione la coppia di reazione del motore viene però a mancare: i rotori sono mantenuti in rotazione dal flusso d'aria prodotto dalla velocità di discesa dell'elicottero che attraversa il disco rotore. In questa fase di volo nei sincrotteri, se non vi fosse uno speciale dispositivo a rendere più facile il pilotaggio, l'azionamento del pedale destro applicherebbe un passo maggiore sul rotore destro (e quindi una resistenza maggiore) che causerebbe l'imbardata dell'elicottero verso sinistra e viceversa, una situazione potenzialmente pericolosa perché confonderebbe il pilota. Per far sì che la risposta agli input dei pedali sia sempre la stessa sull’elicottero è stato incorporato nel modulo di controllo tra i pedali e il comando del passo collettivo un ingegnoso meccanismo sviluppato dalla Kaman noto come "reverser” (invertitore) che inverte meccanicamente, ad un certo punto, l’effetto prodotto dell’azionamento dei pedali. Questo punto si trova a circa il 25-30% di passo collettivo. Come nella maggior parte dei meccanismi di inversione, c'è un'area di transizione altrimenti detta area neutra, attraverso la quale l'invertitore deve passare per effettivamente invertire il meccanismo. Se il pilota durante un volo con potenza abbassa completamente il passo collettivo fino a fondo corsa l'invertitore passa dalla posizione normale a quella di inversione e attraversa la cosiddetta zona neutra. In questa fase di volo l’azionamento dei pedali produce una risposta lenta della quale il pilota deve tener conto. L'invertitore non necessita mai di regolazioni diverse da quelle iniziali.

Per ricapitolare…

Il meccanismo d’inversione ha due posizioni di controllo principali, "normal" e "reverse". Durante il volo con potenza, l'invertitore è nella posizione normal. Con l'applicazione del pedale destro, il rotore sinistro aumenta il passo e il rotore destro diminuisce il passo. Questo fa sì che l'elicottero giri a destra. Se il pilota compie una discesa senza (o con poca) potenza mantenendo la stessa pressione sul pedale destro, abbassando la leva del passo collettivo nella posizione di massima discesa, un meccanismo montato sul comando del passo collettivo fa spostare automaticamente la posizione dell'invertitore. Questa azione inverte il passo tra i rotori, diminuendo il passo nel rotore sinistro e aumentando il passo nel rotore destro. In questo modo la direzione di imbardata rimane identica alla direzione del pedale applicato. Il risultato di tutto questo "mixaggio" meccanico fa sì che il pilota si limita a spingere il pedale nella direzione desiderata per ottenere una normale risposta del velivolo. Una maggiore risposta del pedale può essere ottenuta azionando il comando collettivo verso l'alto o verso il basso fuori dall'area neutra, aumentando (o diminuendo) la coppia di reazione e quindi l’effetto prodotto dai pedali.

Motore

Il K-MAX è motorizzato da un turboalbero Honeywell T5317-A1 che può sviluppare una potenza massima di 1342/1800 kW/cv.

Questo propulsore molto affidabile è l'equivalente commerciale del T53-L sviluppato originariamente a partire dal 1959 dalla Lycoming per uso militare su alcune versioni degli elicotteri della serie Bell UH-1 “Huey”.

Oggi il T53 non è più in produzione, ma questo apparentemente non è un problema poiché la Kaman, che conosce bene questo propulsore per averlo montato sugli apparecchi della serie H-43B/F Husky, grazie ad un processo approvato dalla FAA ottiene dalla Honeywell dei turbomotori costruiti “ex-novo” dai componenti del T5313-B.

Sul K-MAX la potenza dell’unità motrice è volutamente limitata a 1’119/1'500 kW/cv per le fasi di decollo (5 minuti) rispettivamente a 1’007/1'350 kW/cv continui fino ad una quota di 1'980 metri (6'500 piedi).

Queste limitazioni ampliano i margini di sicurezza e di affidabilità del propulsore facendone aumentare la durata d’impiego.

Nel vano motore sono installati dei rilevatori che tramite una spia in cabina avvisano il pilota in caso di un incendio o di un surriscaldamento.

Il turbomotore è dotato di un separatore di particelle (particle separator) grazie al quale l’aspirazione di polvere, sabbia o altre impurità da parte del compressore viene limitata. Stando al manuale di pilotaggio questo componente dev’essere sempre inserito durante le operazioni di volo. Il turbomotore è dotato di un sistema integrato per il lavaggio del compressore.

Il motore è protetto da una cofanatura che scorre all’indietro per offrire ai meccanici una migliore accessibilità.

La trasmissione e il motore sono vincolati alla struttura per evitare che in caso di incidente penetrino nella cabina.

Il pilota controlla tramite una manopola (twist grip) montata sul collettivo la potenza del turboalbero. Le posizioni preimpostate sono quattro: OFF (spento), GRD IDLE, FLT IDLE e FLY.

Dalla posizione FLY la manopola può essere chiusa completamente sulla posizione OFF spingendo indietro la stessa e facendola girare verso destra.

Equipaggiamenti opzionali

Il Kaman K-1200 K-MAX può essere equipaggiato con comandi di volo servo-assistiti. Secondo le informazioni raccolte sembra tuttavia che gli operatori non abbiano mostrato grande interesse per questo equipaggiamento opzionale.

Se richiesto può essere dotato di un sistema idraulico ausiliario sviluppato dalla Kawak Aviation Technology grazie al quale possono essere azionati degli accessori come ad esempio la pinza idraulica.

Per le operazioni anti-incendio la stessa azienda ha sviluppato un serbatoio che ha una capacità di 2'500 litri (660 galloni). Il serbatoio può essere installato da due meccanici in meno di 45 minuti.

In alternativa a questo serbatoio è possibile installare quello progettato dalla Rainer Heli-Lift di Kirkland (Washington) in collaborazione con la Isolair Inc. di Troutdale (Oregon) che ha una capienza di 2'650 litri (700 galloni).

Entrambi i serbatoi possono essere riempiti grazie ad una pompa idraulica in circa 30 secondi attraverso un tubo flessibile.

Paratie all’interno del serbatoio stabilizzano lo spostamento dell'acqua rendendo il volo più stabile. Grazie ad un dispositivo elettronico il pilota può controllare l’apertura del serbatoio e se richiesto dalle circostanze effettuare più lanci con lo stesso carico.

Impiego civile

Il Kaman K-1200 K-MAX per le sue caratteristiche costruttive viene impiegato esclusivamente per operazioni che prevedono il sollevamento di carichi esterni. E’ perciò particolarmente adatto alle operazioni di esbosco, al montaggio aereo, alla lotta contro gli incendi di bosco, al trasporto di materiali da costruzione e rifornimenti.

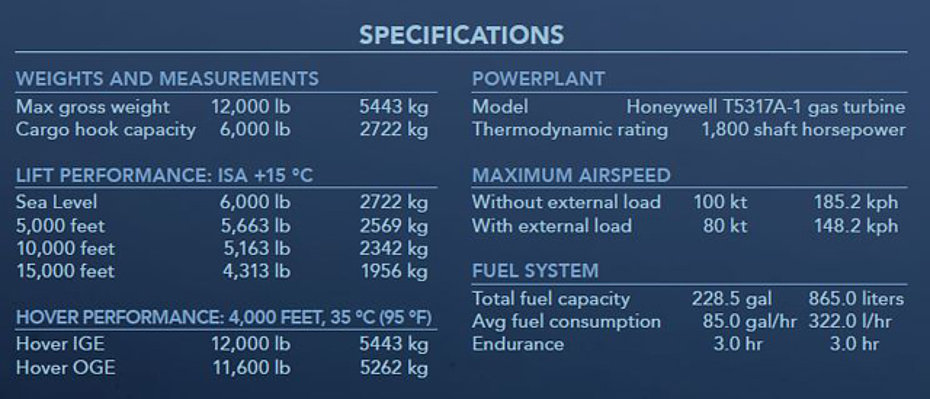

Prestazioni

Le prestazioni dell’elicottero sono riassunte nella tabella seguente:

Pesi e dimensioni

Il Kaman K-1200 K-MAX ha un peso a vuoto di 2'130 kg (4,700 libbre) mentre il peso massimo al decollo è di 2'720 kg (senza carico esterno), rispettivamente 5'443 kg (12,000 libbre) con carico esterno.

L’elicottero può trasportare al gancio baricentrico un carico sospeso fino a 2'720 kg (6'000 libbre).

Le dimensioni principali dell’apparecchio sono indicate nel disegno seguente:

Il Kaman K-1200 K-MAX in Svizzera

La società elvetica Helog AG (Helicopter Logging) fondata a Küssnacht (Canton Svitto) nel 1982, fu il primo operatore europeo ad acquistare un apparecchio Kaman K-1200 K-MAX nel 1995. Specializzatasi nei lavori di esbosco e trasporti pesanti con elicotteri si servì di grossi apparecchi come l’AS 332C1 Super Puma.

Il primo apparecchio K-MAX della Helog AG con immatricolazione civile HB-XHJ, come già detto precedentemente, fu presentato in occasione dell’Helitech '95 ed entrò in servizio pilotato dall’allora capo-pilota Heinz Leibundgut.

Quest’ultimo il 1° aprile 1997 insieme ad alcuni investitori tra i quali David Vogt avviò la Rotex Helicopter AG a Balzers (Principato del Liechtenstein), una società anch'essa specializzata nel trasporto aereo di carichi di medio tonnellaggio che vanta oggigiorno una notevole esperienza e grande professionalità nei lavori forestali, nei trasporti per l’edilizia e nei montaggi aerei. Questo operatore è attualmente l’unico a servirsi dell’apparecchio K-MAX in Svizzera. Dalla fondazione la sua flotta ha compiuto complessivamente oltre 45'000 ore di volo trasportanto in media centinaia di tonnellate al giorno!

L’opinione di un pilota

Raffaello “Raffo” Milani, classe 1978, è l’unico pilota ticinese e tra i pochi in Svizzera ad aver ottenuto l’abilitazione al pilotaggio del Kaman K-1200 K-MAX. Grazie a lui è stato possibile conoscere più da vicino questo originale elicottero sul quale ad oggi ha accumulato complessivamente oltre 2'700 ore di volo delle 7'500 che conta al suo attivo. A partire dal 2014 è stato assunto quale pilota d’elicottero dalla Rotex Helikopter AG.

Il nostro interlocutore ci spiega che per ottenere la qualifica di pilotaggio per il K-MAX è innanzitutto necessario disporre di una licenza americana. Nel suo caso essendo già titolare di una licenza EASA l’ottenimento della licenza rilasciata dalla Federal Aviation Administration (FAA) non ha posto particolari problemi.

Il corso teorico di formazione della durata di una cinquantina di ore si svolge sull’arco di una decina di giorni presso lo stabilimento della Kaman Aerospace a Bloomfield e permette al pilota di acquisire le necessarie conoscenze.

Visto che il K-MAX è un apparecchio monoposto i piloti vengono istruiti su un Kaman HH-43B Husky di proprietà della stessa Kaman Aerospace (N43FK) che ha caratteristiche di volo simili al K-MAX.

Raffaello Milani insieme a Elan Head, una giornalista d’aviazione nonché istruttrice di volo (è stata la prima donna pilota ad ottenere la qualifica sul K-MAX), ha iniziato il corso nel dicembre 2014 e descrive così il suo primo volo sull’Husky: “Devo ammettere che subito dopo la prima messa in moto sono rimasto alquanto perplesso e mi sono anche chiesto: ma dove sono finito? Allacciati alle nostre cinture di sicurezza io e l’istruttore Bill Hart, capo-pilota della Kaman Aerospace, eravamo sballottati dall’ondeggio dell’apparecchio, una sensazione davvero strana che non avevo mai provato prima ai comandi di altri elicotteri. - Non preoccuparti è normale - mi disse Bill per tranquillizzarmi, - ci farai l’abitudine -. Ricordo che dopo la prima lezione di pilotaggio ero esausto e alquanto deluso. Con il proseguimento della formazione ho però imparato lentamente ad apprezzare le qualità di questo apparecchio. Diciamo che devi entrare nella sua filosofia, ma sia comunque chiara una cosa: il K-MAX o ti piace oppure lo odi, perché non è un elicottero come tutti gli altri! Qualche pilota in effetti dopo aver volato per alcuni mesi su questo apparecchio ha poi scelto di smettere”.

Dopo circa 6h30’ in doppio comando sull’Husky il pilota è pronto per sedersi ai comandi del K-MAX. Dopo i primi voli “to feel the control” (letteralmente per sentire la risposta dei comandi) i nuovi piloti si famigliarizzano con il trasporto di carichi sospesi. Dapprima da 2'000 libbre (907 kg), in seguito 4'000 (1'814 kg) rispettivamente 5'000 libbre (2'268 kg).

Sotto la supervisione dell’istruttore il pilota compie altre 6h30’ di volo circa ed è generalmente pronto per essere operativo.

Al rientro il Svizzera Raffaello Milani ha sostenuto un esame con Thomas Bolzli, un altro pilota di K-MAX nonché esperto per conto dell’Ufficio federale dell’aviazione civile (UFAC) che ha osservato le sue manovre da terra. In seguito ha eseguito le prime 100 ore di volo sotto la sorveglianza di un altro pilota.

Il K-MAX al lavoro

In Svizzera, lungo le vallate dell’arco alpino, i Kaman della Rotex Helikopter AG sono ormai una presenza fissa. Sono impiegati principalmente per le operazioni di esbosco (logging). “Grazie alla sua capacità di trasporto e alla sua silenziosità è uno strumento di lavoro molto apprezzato dalle imprese forestali” spiega il pilota ticinese.

“Il team della Rotex comprende solitamente 4-6 assistenti di volo, 3-4 dei quali sparpagliandosi nel bosco provvedono all’aggancio dei carichi preparati dalle squadre forestali, mentre gli altri si occupano di recuperare i cordini (chockers), di accatastare i tronchi impiegando l’helitrac (uno speciale mezzo dotato di pinza idraulica telescopica, e del rifornimento. E’ un lavoro di team che richiede un giusto affiatamento per essere davvero efficiente.

Il materiale necessario viene trasportato su un furgone mentre per il rifornimento del kerosene è disponibile un grosso autocarro. Il K-MAX consuma mediamente 330 litri di kerosene ogni ora di volo. Noi voliamo con una riserva di circa 1h-1h10’. Durante la giornata due piloti si alternano ai comandi. In media ognuno effettua circa 5 ore. Nelle giornate più impegnative il K-MAX compie anche 10-12 ore di volo. I controlli tecnici previsti ogni 25 rispettivamente 50 ore vengono spesso effettuati sul campo. Il K-MAX è un vero mulo da trasporto, e come l’equide è molto rustico.

Il cavo di trasporto generalmente utilizzato per le operazioni di esbosco ha una lunghezza di 55 metri. Questo ci permette di operare mantenendo la necessaria distanza di sicurezza dalla cima degli alberi.

Grazie alla caratteristica sagoma a V della fusoliera il pilota gode di un’ottima visuale e osserva direttamente le manovre di aggancio senza servirsi di specchi. Lo specchio rotondo che si vede a volte davanti la cabina in realtà serve unicamente per controllare l’apertura del gancio baricentrico. Mentre sollevo il carico monitoro i tre strumenti che indicano rispettivamente: peso del carico, il torque e l’EGT (Exhaust Gas Temperature – Indicatore temperatura del gas di scarico della turbina).

La tecnica di pilotaggio varia a dipendenza della morfologia del terreno. Nelle valli strette dove c’è un grande dislivello tra il punto di carico e l’area di sgancio con una ridotta distanza tra i due punti, dopo aver sollevato il carico sopra la cima degli alberi, lascio scendere l’apparecchio a bassissima velocità (10-15 nodi) cercando di non far salire i giri rotore oltre il limite consentito.

In questa fase di volo occorre prestare attenzione a non entrare in vortex (il vortex, o anello vorticoso è una situazione di volo potenzialmente pericolosa preannunciata da un crescendo di percepibili vibrazioni ed una costante e importante perdita di quota. L'elicottero inizia ad essere scosso con una frequenza che assume una sorta di ritmica vibrazione della cabina. Osservando il variometro si leggono inusuali ratei di discesa, che possono aumentare quando il pilota istintivamente aziona il passo collettivo finendo così per aggravare la situazione. La perdita di quota è importante, per cui occorre agire correttamente sui comandi.

Il K-MAX non dà quasi alcun segno di avvertimento. Capisci di essere in una situazione di vortex quando leggi sul variometro valori di perdita di altitudine dell’ordine di 3’000-3'500 piedi al minuto! In questo caso l’elicottero si arresta più facilmente rispetto ad altre macchine, basta agire sul passo collettivo e spingere lo stick.

In certe fasi di volo il pilota quando aziona i pedali deve aspettarsi reazioni diverse, soprattutto quando l’elicottero non trasporta carichi la risposta è lenta, per questo motivo in prossimità del terreno occorre prestare grande attenzione e manovrare con grande prudenza”.

Il K-MAX non teme il vento, anche nelle giornate di favonio (un vento caldo e secco a volte impetuoso che può presentarsi, in differenti configurazioni bariche, su entrambi i lati della catena alpina). “L’elicottero si dispone naturalmente nell’asse del vento come una bandiera grazie al grande stabilizzatore verticale. A volte è necessario assecondare le reazioni dell’elicottero: il K-MAX è fatto così!

La capacità di sollevamento dell’apparecchio è davvero notevole. In seguito a vari incidenti certi componenti sono stati sovradimensionati. Il limite strutturale del gancio baricentrico è di 6'000 libbre (2'722 kg), un peso che il K-MAX con adeguate condizioni climatiche non fa alcuna fatica a sollevare nelle aree prealpine (da 400 a 2'500 metri).

Una caratteristica di questo elicottero è il fatto che durante l’arco della giornata il pilota deve procedere al trimmaggio delle pale. Per farlo si serve di due interruttori elettrici (trim) che agiscono direttamente sui servo-flap”.

I piloti hanno osservato che durante i trasporti di carichi particolarmente pesanti dell’ordine di circa 2’000-2'500 kg fissati al gancio baricentrico tramite cavi di trasporto rigidi è possibile che si generano oscillazioni verticali. Queste iniziano quando l’elicottero comincia la discesa a velocità comprese tra i 65 e gli 80 nodi. Questo fenomeno che può diventare potenzialmente anche pericoloso dev’essere subito corretto. In che modo? E’ sufficiente ridurre la velocità e incrementare il passo collettivo: così facendo le oscillazioni spariscono. Inserendo un cavo meno rigido è possibile prevenire il problema alla radice.

Per le operazioni in alta montagna i meccanici possono correggere manualmente l’angolo d’attacco dei servo-flap intervenendo manualmente sui tenditori.

Tra gli impieghi più frequenti oltre al logging ci sono i montaggi aerei (di gru, teleferiche, seggiovie, piloni, linee elettriche), il rifornimento di cantieri e il trasporto di veicoli o apparecchiature di lavoro in zone discoste. Occasionalmente viene anche impiegato per le operazioni anti-incendio.

“A mio avviso – afferma Raffaello Milani - per conoscere davvero bene il K-MAX è necessaria un’esperienza di circa un migliaio di ore di volo. In questo periodo il pilota affina la sua tecnica di pilotaggio. Nonostante lo scetticismo iniziale oggi posso affermare di essere un vero fan di questo elicottero che piloto sempre con grande piacere. L’ergonomia del posto di pilotaggio è molto buona come pure la disposizione degli strumenti di volo”.

Sapevate che…

Dopo aver firmato un accordo di collaborazione nel corso del 2008 Kaman e Lockheed Martin hanno compiuto varie dimostrazioni presso le forze armate statunitensi con una versione semi‐autonoma senza pilota del K-MAX. Due esemplari nella versione “unmanned” del K-MAX sono in seguito stati impiegati con successo per consegnare migliaia di rifornimenti ed equipaggiamenti ai soldati impegnati in Afghanistan tra il 2011 e il 2014. Sotto la supervisione dell’operatore giorno e notte oltre 2'000 tonnellate di materiale sono state trasportate attraversando territori considerati troppo rischiosi per un pilota. Ecco un link per saperne di più: https://www.kaman.com/sites/default/files/KMAX_UMBrochure_2019_1211_FINAL-WEB.pdf

In campo civile il 6 novembre 2014 presso il Griffiss International Airport di Rome (New York) un K-MAX senza equipaggio ha compiuto un’interessante dimostrazione.

Un drone Indago quadrotor dotato di una telecamera a infrarossi dopo aver sorvolato la zona di un incendio ha identificato e geolocalizzato i punti più caldi. Successivamente tramite un operatore il K-MAX si è poi diretto autonomamente su questi punti lanciando l’acqua trasportata in una bambi bucket. L’elicottero può operare anche di notte o con condizioni di visibilità ridotta. https://www.auvsi.org/K-MAX-demonstrates-firefighting-capability

La Kaman ha certificato un seggiolino esterno che permette il trasporto di una persona. Questo equipaggiamento fu pensato per dare agli operatori la possibilità di trasportare ad esempio gli assistenti di volo o gli operai forestali da un punto all’altro. Nella pratica nessun operatore però si è mai servito di questa opportunità dai più ritenuta poco sicura e confortevole.

Video

Guardate questi video che mostrano il K-MAX in azione:

Impiego in Afghanistan: K-MAX Unmanned Aerial System - YouTube

Operazione di esbosco: https://www.youtube.com/watch?v=KCmt-WDkScc

Delicata operazione di esbosco vicino ad una linea ad alta tensione: https://www.youtube.com/watch?v=hZ7Ewox1lV0

Montaggio di una linea ad alta tensione: https://www.youtube.com/watch?v=TwwiZ-LyNVQ

Link interessanti

Visitate il sito della società elvetica Rotex Helikopter AG: www.rotex-helicopter.ch/it/

Per maggiori informazioni sul turbomotore visitate il sito seguente: www.t53.com

Per saperne di più sulle attività della Kaman date un'occhiata al sito ufficiale: www.kaman.com

Ringraziamenti

Un doveroso ringraziamento va all’amico Raffaello “Raffo” Milani che mi ha aiutato a completare questo articolo con preziose informazioni.

HAB 12/2020